Xây dựng hạ tầng giao thông là xương sống của mọi nền kinh tế hiện đại. Trong đó, tuyến đường bộ đóng vai trò then chốt, kết nối các khu vực sản xuất, tiêu thụ và trung tâm dân cư. Tuy nhiên, đằng sau sự đơn giản về mặt hình học của mặt đường là một chuỗi các quyết định kỹ thuật phức tạp, từ việc xác định tải trọng thiết kế cho đến xử lý các điều kiện nền đất yếu và lựa chọn vật liệu tối ưu.

Quá trình tạo ra một tuyến đường bền vững, an toàn không phải là một công việc tuyến tính, mà là một vòng lặp liên tục giữa khảo sát thực địa, phân tích kỹ thuật và triển khai thi công chính xác. Bất kỳ sai sót nào trong giai đoạn khảo sát, thiết kế hay thi công đều có thể dẫn đến các sự cố nghiêm trọng như lún, nứt, hoặc giảm tuổi thọ công trình.

Trong bài viết này, Cauduong.net đi sâu vào phân tích 6 giai đoạn chính của quy trình xây dựng tuyến đường giao thông, từ bước đầu tiên là Khảo sát & Thiết kế Kỹ thuật cho đến bước cuối cùng là Hoàn thiện & Nghiệm thu. Chúng tôi cam kết sử dụng dữ liệu và nguyên tắc kỹ thuật chuẩn xác, liên hệ trực tiếp với các tiêu chuẩn quốc gia và quốc tế như TCVN 4054:2005, AASHTO và các quy định hiện hành về quản lý chất lượng công trình.

Toàn bộ quá trình xây dựng tuyến đường được chia thành 6 giai đoạn chính, mỗi giai đoạn là nền tảng cho giai đoạn tiếp theo:

- Khảo sát Thực địa và Thiết kế Kỹ thuật Cơ sở.

- Chuẩn bị Hiện trường và Xử lý Nền đất yếu.

- Thi công Nền đường và Hệ thống Thoát nước.

- Thi công Kết cấu Móng đường.

- Thi công Lớp Mặt đường (Mặt phủ).

- Kiểm tra, Nghiệm thu và Đưa vào Vận hành.

Khảo sát Thực địa và Thiết kế Kỹ thuật Cơ sở

Giai đoạn này quyết định đến 80% tính khả thi và hiệu quả kinh tế – kỹ thuật của dự án. Không chỉ đơn thuần là vẽ bản đồ, Khảo sát còn là việc thu thập dữ liệu thô để kỹ sư có thể xác định giải pháp kết cấu và tối ưu hóa tuyến. Quá trình này được thực hiện theo nguyên tắc kỹ thuật, với trọng tâm là độ chính xác của dữ liệu địa chất và địa hình.

Khảo sát Địa hình và Lựa chọn Tuyến

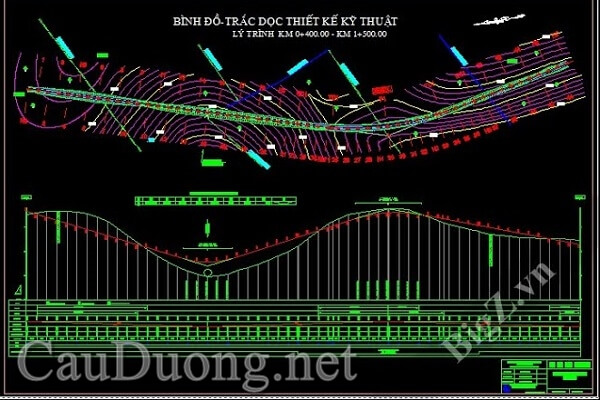

Kỹ sư sử dụng các công nghệ hiện đại như máy quét Lidar và GPS RTK để tạo ra mô hình số độ cao (DEM) và bản đồ đường đồng mức chi tiết. Dựa trên dữ liệu này, việc lựa chọn tuyến đường phải tuân thủ nghiêm ngặt các tham số thiết kế về: Bán kính cong tối thiểu (đảm bảo an toàn ở tốc độ thiết kế), Độ dốc dọc tối đa (để xe có thể leo dốc an toàn và kinh tế), và Tầm nhìn thiết kế (theo TCVN 4054:2005). Việc tối ưu hóa tuyến giúp cân bằng khối lượng đào đắp đất, giảm thiểu chi phí và tác động môi trường.

Phân tích chuyên sâu: Việc chọn tuyến không chỉ dựa trên khoảng cách ngắn nhất mà còn phải xét đến các yếu tố kỹ thuật phức tạp như đường giao nhau, công trình ngầm hiện hữu và vùng sạt lở tiềm năng. Đối với đường cao tốc, tuyến đường phải được thiết kế để hạn chế tối đa các điểm giao cắt đồng mức, ưu tiên các giải pháp nút giao khác mức (cầu vượt, hầm chui) nhằm đảm bảo lưu lượng thông suốt và tốc độ cao.

Khảo sát Địa chất Công trình và Thủy văn

Đây là bước then chốt nhất. Kỹ sư thực hiện khoan thăm dò và thí nghiệm xuyên tiêu chuẩn (SPT) để xác định tính chất cơ lý của đất nền (Cường độ chịu cắt $C$, Góc ma sát trong $\phi$, Mô đun đàn hồi $E$). Dữ liệu này dùng để tính toán khả năng chịu tải của móng, dự báo độ lún tổng thể và lún không đều, đặc biệt quan trọng khi tuyến đường đi qua khu vực đất yếu (đất sét mềm, than bùn). Nếu thiếu thông số địa chất chính xác, rủi ro về lún sụt nền đường sau khi hoàn thành là rất cao.

Ví dụ ứng dụng: Khi tuyến đường đi qua khu vực sình lầy tại Đồng bằng Sông Cửu Long (Việt Nam), chỉ số SPT thường rất thấp ($\le 4$). Thiết kế phải lập tức chuyển sang giải pháp xử lý nền sâu như cọc cát, cọc đất, hoặc sử dụng bấc thấm kết hợp gia tải trước để rút ngắn thời gian cố kết, thay vì chỉ đắp nền thông thường. Giải pháp này giúp kiểm soát độ lún tồn dư dưới mức cho phép, thường là $L \le 25 \text{ mm}$ trong vòng 10 năm khai thác.

Chuẩn bị Hiện trường và Xử lý Nền đất yếu

Sau khi có thiết kế, công tác chuẩn bị hiện trường bắt đầu bằng việc giải phóng mặt bằng, phát quang và bóc bỏ lớp đất hữu cơ (Humus) không ổn định. Lớp đất hữu cơ thường chứa nhiều nước, có khả năng chịu tải kém và phân hủy theo thời gian, nếu không bóc bỏ sẽ gây ra tình trạng lún cục bộ nghiêm trọng trên tuyến đường.

Giải pháp Xử lý Nền đất yếu Chuyên sâu

Xử lý nền đất yếu là một lĩnh vực chuyên ngành trong kỹ thuật đường bộ. Việc lựa chọn công nghệ phụ thuộc vào mức độ yếu của đất và thời gian thi công cho phép.

Các Phương pháp Chính và Nguyên lý Kỹ thuật

- Gia tải trước kết hợp Bấc Thấm: Là phương pháp kinh tế và phổ biến nhất. Bấc thấm (PVD) được cắm sâu vào lớp đất yếu để tạo kênh thoát nước, khi tải trọng đắp thêm (Preloading) được đặt lên, áp lực nước lỗ rỗng sẽ thoát nhanh ra khỏi khối đất, làm tăng nhanh quá trình cố kết và cường độ chịu cắt của đất.

- Cọc Xi Măng Đất (CDM): Trộn xi măng trực tiếp vào khối đất yếu tại chỗ. Sau khi đóng rắn, cọc xi măng đất tạo thành một khối có cường độ cao, giúp tăng khả năng chịu tải tổng thể và giảm độ lún.

- Đệm Cát Dày và Vải Địa Kỹ thuật: Đối với các khu vực đất yếu không quá sâu, đệm cát giúp phân tán tải trọng tốt hơn. Vải địa kỹ thuật được sử dụng để tăng cường lực kéo cho nền đất, ngăn chặn sự trượt ngang và phân tách vật liệu nền với đất tự nhiên.

Phân tích So sánh: Phương pháp gia tải trước có chi phí thấp nhất nhưng cần thời gian chờ cố kết kéo dài (từ 6 đến 18 tháng), ảnh hưởng đến tiến độ tổng thể. Ngược lại, cọc CDM hoặc cọc bê tông có chi phí cao hơn nhưng cho phép thi công các lớp tiếp theo gần như ngay lập tức sau khi cọc đạt cường độ thiết kế.

Thi công Nền đường và Hệ thống Thoát nước

Nền đường là bộ phận chịu lực trực tiếp từ kết cấu áo đường và truyền tải xuống đất nền. Chất lượng của nền đường (độ chặt, độ ẩm) là yếu tố quyết định đến sự ổn định của toàn bộ tuyến.

Quy trình Thi công và Kiểm soát Độ chặt

Nền đường được thi công bằng vật liệu đất đắp hoặc cát, theo từng lớp mỏng (thường $20-30 \text{ cm}$) và được đầm nén đến độ chặt yêu cầu. Tiêu chuẩn TCVN 4447:2012 (hoặc tương đương) quy định độ chặt cần đạt, thường được kiểm soát bằng Mô đun Đàn hồi (E) hoặc Độ chặt Khô lớn nhất ($\gamma_{dmax}$) thông qua thí nghiệm Proctor chuẩn. Độ chặt phải đạt từ $95\%$ đến $98\%$ theo từng vị trí (K95, K98). Nếu độ chặt không đạt, nền đường sẽ bị lún nén thêm dưới tải trọng khai thác, dẫn đến biến dạng mặt đường.

Thi công Hệ thống Thoát nước Mặt và Thoát nước Ngầm

Nước là kẻ thù số một của đường bộ. Hệ thống thoát nước phải được thi công song song với nền đường để đảm bảo nước mưa và nước ngầm không làm giảm cường độ chịu cắt của nền. Hệ thống bao gồm: Cống ngang, rãnh biên (taluy), và rãnh dọc thoát nước. Kỹ thuật phải đảm bảo độ dốc ngang của mặt đường (thường $2\%$ đối với đường nhựa) để nước thoát nhanh chóng vào rãnh biên.

Yếu tố An toàn và Tuổi thọ: Nước ngấm vào kết cấu áo đường sẽ làm giảm lực liên kết giữa các hạt vật liệu, gây ra hiện tượng phá hoại do ẩm ướt (Moisture Damage) và làm giảm đáng kể tuổi thọ. Cống thoát nước phải có kích thước và cao độ thiết kế đảm bảo thoát được lưu lượng nước mưa lớn nhất theo chu kỳ tính toán (thường 5-10 năm).

Thi công Kết cấu Móng đường (Base and Subbase)

Móng đường (hay còn gọi là lớp móng dưới và móng trên) có vai trò phân tán tải trọng từ mặt đường xuống nền đường, giảm thiểu ứng suất tác động lên nền đất. Kết cấu móng đường thường được phân thành:

- Lớp Móng dưới (Subbase): Thường dùng vật liệu cấp phối đá dăm loại II hoặc đất gia cố.

- Lớp Móng trên (Base): Thường dùng vật liệu cấp phối đá dăm loại I, bê tông nhựa hoặc vật liệu gia cố xi măng/vôi.

Thi công Cấp Phối Đá Dăm (CPĐD) – Phổ biến nhất

CPĐD là hỗn hợp các hạt đá vỡ có kích cỡ hạt được phối hợp theo tỷ lệ chuẩn để đạt được độ chặt lớn nhất và khả năng chịu tải cao. Thi công CPĐD đòi hỏi quy trình nghiêm ngặt:

- Rải vật liệu bằng máy rải chuyên dụng, đảm bảo bề dày đồng đều.

- Định vị và kiểm tra độ ẩm tối ưu (Optimum Moisture Content – OMC).

- Đầm nén bằng lu rung (Lu láng, Lu bánh lốp) đến độ chặt yêu cầu (thường K98 hoặc K100).

Tham chiếu Tiêu chuẩn: Việc kiểm tra độ chặt và chất lượng vật liệu phải tuân thủ nghiêm ngặt TCVN 8859:2011 (Áo đường mềm – Xác định mô đun đàn hồi bằng tấm ép tĩnh) và các tiêu chuẩn về vật liệu đá dăm (ASTM D2940). Mô đun đàn hồi của lớp móng là thông số quyết định khả năng chịu lực của áo đường. Việc đo đạc này cần sử dụng các thiết bị chuyên dụng như Falling Weight Deflectometer (FWD) để đánh giá sự phân tán tải trọng một cách chính xác.

So sánh Kỹ thuật: Đối với các tuyến đường có tải trọng lớn (tải trọng trục đơn chuẩn $100 \text{ kN}$), lớp móng trên thường sử dụng Bê tông Nhựa hoặc Cấp phối Đá Dăm Gia Cố Xi Măng (CTB) thay vì CPĐD thông thường. Điều này giúp tăng đáng kể mô đun đàn hồi của lớp móng, giảm chiều dày tổng thể của áo đường và chống lại sự phá hoại do mỏi (Fatigue Cracking) hiệu quả hơn.

Thi công Lớp Mặt đường (Mặt phủ)

Lớp mặt đường là lớp cuối cùng và quan trọng nhất, trực tiếp chịu tác động của xe cộ và điều kiện thời tiết. Tại Việt Nam, Bê tông Nhựa Nóng (BTN) là vật liệu phổ biến nhất.

Quy trình Thi công Bê tông Nhựa Nóng (BTN)

Thi công BTN là một quy trình kỹ thuật cao, yêu cầu sự phối hợp chính xác về nhiệt độ, tốc độ rải và đầm nén. Quy trình này phải tuân thủ TCVN 8820:2011 và TCVN 8860:2011.

- Thi công Lớp Dính Bám (Tack Coat): Phun một lớp vật liệu nhựa lỏng (nhũ tương) lên bề mặt lớp móng khô và sạch để tạo liên kết dính bám giữa hai lớp.

- Vận chuyển và Rải BTN: Vật liệu BTN phải được sản xuất tại trạm trộn (nhà máy) và vận chuyển đến công trường trong điều kiện giữ nhiệt nghiêm ngặt. Nhiệt độ rải phải nằm trong khoảng hẹp cho phép (thường $140 \pm 5^{\circ}C$). Máy rải BTN phải hoạt động liên tục, đảm bảo độ bằng phẳng của mặt đường.

- Đầm Nén: Đây là bước then chốt quyết định chất lượng. Quá trình đầm nén được chia thành 3 giai đoạn: Đầm Sơ bộ (bằng lu bánh thép), Đầm Chính (bằng lu bánh lốp) để tăng độ chặt và Đầm Hoàn thiện (bằng lu láng) để tạo mặt phẳng nhẵn. Độ chặt yêu cầu phải đạt tối thiểu $98\%$ so với mẫu chuẩn.

Phân tích Hiện tượng Kỹ thuật: Nhiệt độ không đủ hoặc đầm nén không đạt độ chặt sẽ dẫn đến lỗ rỗng lớn trong BTN. Lỗ rỗng này cho phép không khí và nước xâm nhập, dẫn đến hiện tượng ô-xy hóa nhựa đường và làm tăng nguy cơ hằn lún vệt bánh xe dưới tác động của nhiệt độ và tải trọng lớn. Hằn lún là một dạng phá hoại nghiêm trọng, ảnh hưởng trực tiếp đến an toàn giao thông.

Tương lai Vật liệu: Các dự án hiện đại đang chuyển sang sử dụng Bê tông Nhựa Polymer (PMB) hoặc Bê tông Nhựa Ma-tít (SMA). Các loại vật liệu này có khả năng chống hằn lún, chống mỏi và độ bám dính tốt hơn đáng kể so với BTN thông thường, mặc dù chi phí vật liệu cao hơn.

Kiểm tra, Nghiệm thu và Đưa vào Vận hành

Giai đoạn cuối cùng là chứng minh rằng công trình đã được xây dựng theo đúng thiết kế và tiêu chuẩn kỹ thuật. Nghiệm thu được thực hiện bởi Chủ đầu tư, Tư vấn giám sát và Cơ quan Quản lý Chất lượng Nhà nước.

Các Thí nghiệm Kiểm soát Chất lượng Chủ yếu

Chất lượng được đánh giá thông qua các chỉ tiêu sau:

- Độ bằng phẳng (IRI): Sử dụng máy đo độ bằng phẳng quốc tế (International Roughness Index – IRI). IRI thấp hơn cho thấy chất lượng khai thác và cảm giác lái tốt hơn. Đối với đường cao tốc, IRI thường yêu cầu thấp hơn $2.0 \text{ m/km}$.

- Độ chặt và Chiều dày: Kiểm tra bằng khoan lấy mẫu (Core Sampling) để đo chiều dày thực tế của từng lớp kết cấu và độ chặt. Sai số về chiều dày thường được giới hạn ở mức $\pm 5 \text{ mm}$.

- Độ võng Đàn hồi: Dùng thiết bị FWD để đo khả năng chịu tải còn lại của áo đường và nền đường. Đây là chỉ số quan trọng để dự báo tuổi thọ còn lại của tuyến đường.

- Hệ số Ma sát: Sử dụng máy đo ma sát chuyên dụng để đảm bảo độ bám giữa lốp xe và mặt đường, đặc biệt quan trọng để chống trượt khi trời mưa.

Trách nhiệm và Bảo hành: Sau khi nghiệm thu, công trình chuyển sang giai đoạn bảo hành, trong đó nhà thầu có trách nhiệm khắc phục mọi hư hỏng xuất hiện do lỗi thi công hoặc vật liệu trong thời gian quy định (thường 12-24 tháng). Quá trình vận hành chính thức bắt đầu, và các công tác Bảo trì – Sửa chữa được lên kế hoạch theo chu kỳ để đảm bảo tuổi thọ thiết kế của tuyến đường.

Bảng Tổng Hợp Thông Số Kỹ Thuật Thiết kế Đường Bộ Cơ bản (Tham khảo TCVN)

| Hạng mục | Thông số | Tiêu chuẩn | Ghi chú |

|---|---|---|---|

| Tải trọng trục đơn chuẩn | $100 \text{ kN}$ | TCVN 4054:2005 | Cơ sở tính toán chiều dày kết cấu áo đường. |

| Độ dốc ngang mặt đường (BTN) | $2\%$ | TCVN 4054:2005 | Đảm bảo thoát nước bề mặt. |

| Độ chặt Nền đường (K) | $K \ge 95$ – $98\%$ | TCVN 4447:2012 | Độ chặt cần thiết để ổn định nền. |

| Nhiệt độ rải BTN | $140 \pm 5^{\circ}C$ | TCVN 8820:2011 | Đảm bảo độ dính bám và đầm nén hiệu quả. |

| Chỉ số bằng phẳng (IRI) | $IRI \le 2.5 \text{ m/km}$ (đường cấp cao) | Tiêu chuẩn Quốc tế | Đánh giá chất lượng khai thác. |

KẾT LUẬN

Quy trình xây dựng một tuyến đường giao thông là sự tổng hòa của nhiều chuyên ngành kỹ thuật, từ địa chất, thủy văn, kết cấu đến vật liệu và thi công. Sự thành công của dự án phụ thuộc vào việc tuân thủ nghiêm ngặt từng bước trong quy trình, đặc biệt là sự chính xác trong khâu khảo sát địa chất và sự kiểm soát chất lượng độ chặt trong thi công nền và móng. Một tuyến đường chất lượng không chỉ là một tài sản kinh tế mà còn là yếu tố đảm bảo an toàn tính mạng và thúc đẩy sự phát triển bền vững của quốc gia.

Tại Cauduong.net, chúng tôi tin rằng việc áp dụng các tiêu chuẩn quốc tế và công nghệ vật liệu mới (như BTN Polymer, hệ thống thoát nước tiên tiến) là chìa khóa để xây dựng những công trình giao thông có tuổi thọ cao hơn, chi phí bảo trì thấp hơn và khả năng chịu đựng tải trọng lớn hơn trong điều kiện khí hậu ngày càng khắc nghiệt.