Trong lịch sử phát triển của ngành kỹ thuật giao thông, sự chuyển dịch từ các phương pháp đổ bê tông tại chỗ truyền thống sang các giải pháp tiền chế hóa đã đánh dấu một bước ngoặt lớn về năng suất và chất lượng. Công nghệ cầu lắp ghép (Precast Segmental Bridge Technology) không chỉ đơn thuần là một kỹ thuật thi công; nó đại diện cho tư duy công nghiệp hóa trong xây dựng cầu đường, nơi mỗi nhịp cầu được cấu thành từ các phân đoạn (segment) được sản xuất chính xác trong điều kiện xưởng đúc và lắp ráp tại công trường với độ sai lệch cực thấp.

Tại Việt Nam, xu hướng này đang trở nên mạnh mẽ hơn bao giờ hết với các dự án trọng điểm như Tuyến Metro số 1 Bến Thành – Suối Tiên, các cầu vượt nút giao đô thị tại Hà Nội và TP.HCM, hay các dự án đường cao tốc trên cao. Việc áp dụng công nghệ lắp ghép không chỉ giải quyết bài toán tiến độ mà còn giảm thiểu tối đa sự ảnh hưởng đến giao thông hiện hữu và môi trường xung quanh, đặc biệt là trong các đô thị nén có mật độ dân cư cao.

Sự thành công của một dự án cầu lắp ghép đòi hỏi sự phối hợp chặt chẽ giữa thiết kế, chế tạo và biện pháp thi công. Bài viết này, dựa trên các dữ liệu kỹ thuật chuẩn mực và kinh nghiệm thực tế từ các chuyên gia Cauduong.net, sẽ đi sâu phân tích toàn diện các khía cạnh của công nghệ này, từ cấu tạo hình học đến các nguyên lý cơ học phức tạp bảo đảm sự toàn vẹn của kết cấu suốt vòng đời công trình.

Chúng tôi cam kết cung cấp những thông tin kỹ thuật chính xác nhất, bám sát các tiêu chuẩn thiết kế hiện hành như TCVN 11823:2017 và các quy trình thi công tiên tiến trên thế giới, nhằm mang lại cái nhìn khách quan và sâu sắc về giải pháp kỹ thuật đang định hình lại diện mạo hạ tầng giao thông thế kỷ 21.

Khái Niệm và Tổng Quan Về Công Nghệ Cầu Lắp Ghép

Cầu lắp ghép phân đoạn là loại kết cấu cầu mà dầm chính được chia thành nhiều đoạn ngắn (segment) được đúc sẵn tại bãi đúc (casting yard). Sau khi bê tông đạt cường độ thiết kế, các đoạn này được vận chuyển đến vị trí cầu và lắp ghép lại với nhau bằng hệ thống cáp dự ứng lực lực căng sau (post-tensioning). Sự kết nối giữa các phân đoạn được thực hiện thông qua các mối nối khô hoặc mối nối ướt (có sử dụng keo epoxy hoặc bê tông bù co ngót).

Lý do kỹ thuật đằng sau sự phổ biến của phương pháp này nằm ở khả năng tách rời quá trình thi công hạ tầng (móng, trụ) và thượng tầng (dầm). Trong khi máy khoan cọc nhồi đang làm việc dưới đất, các phân đoạn dầm đã được đúc sẵn trong xưởng. Điều này tạo ra một quy trình thi công song song, rút ngắn tổng thời gian dự án xuống từ 30% đến 50% so với phương pháp đổ tại chỗ trên đà giáo.

Vai trò của công nghệ này trong công trình giao thông hiện đại là không thể thay thế, đặc biệt đối với các cầu có chiều dài lớn hoặc cầu cạn chạy dọc theo các tuyến đường đô thị. Khả năng kiểm soát chất lượng bê tông trong môi trường nhà máy giúp loại bỏ các rủi ro do thời tiết, từ đó kéo dài tuổi thọ công trình và giảm chi phí bảo trì trong tương lai.

Cấu Tạo Và Các Bộ Phận Chính Của Cầu Phân Đoạn Lắp Ghép

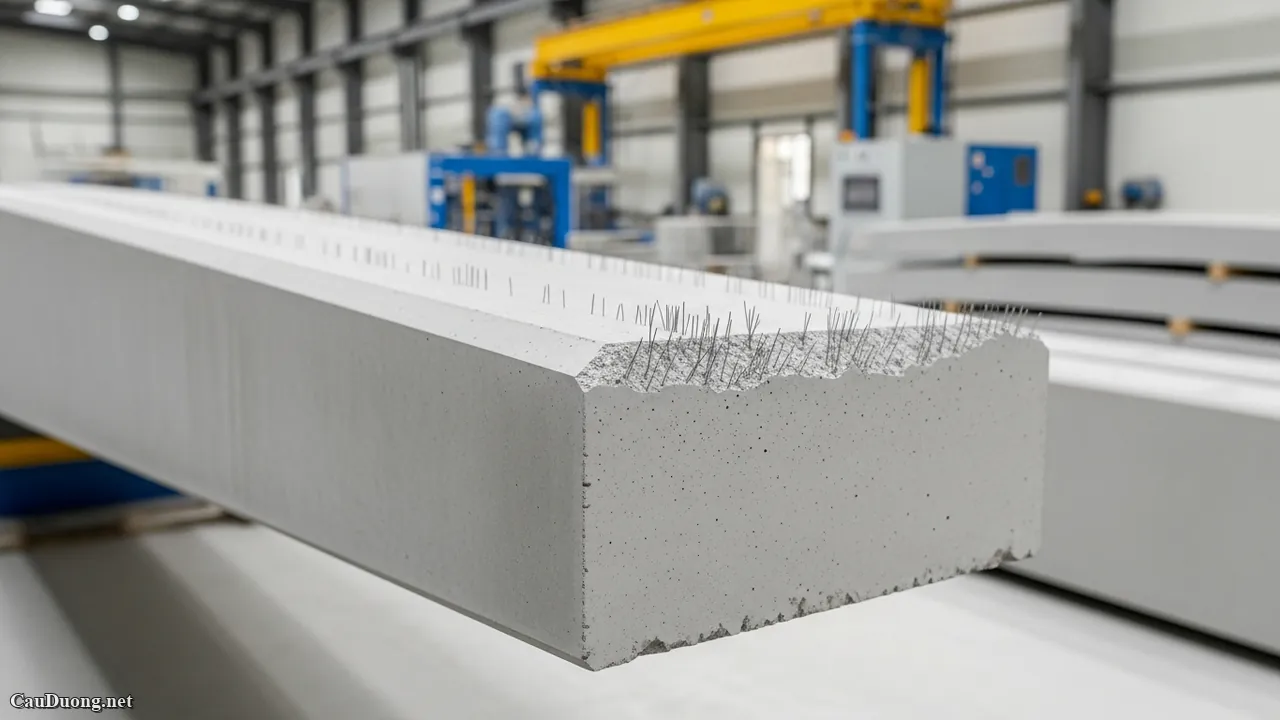

Phân đoạn dầm (Segment)

Segment là đơn vị cơ bản nhất của kết cấu. Thông thường, một phân đoạn có dạng dầm hộp (box girder) để tối ưu hóa khả năng chịu xoắn và chịu uốn. Chiều dài mỗi phân đoạn thường dao động từ 2.5m đến 4.0m tùy thuộc vào năng lực vận chuyển và thiết bị cẩu lắp. Bản mặt cầu, bản đáy và vách đứng được đúc liền khối. Trong lòng vách đứng hoặc bản mặt cầu có bố trí các ống gen để luồn cáp dự ứng lực.

Mối nối giữa các phân đoạn (Joints)

Đây là bộ phận nhạy cảm nhất trong kết cấu cầu lắp ghép. Có hai loại mối nối chính: mối nối khô và mối nối dán keo epoxy. Hiện nay, mối nối dán keo epoxy được ưu tiên sử dụng vì khả năng truyền lực cắt tốt hơn và bảo vệ cáp dự ứng lực khỏi sự ăn mòn của môi trường. Bề mặt mối nối thường được thiết kế các “vấu khóa” (shear keys) dạng răng cưa để tăng diện tích tiếp xúc và khả năng kháng cắt cơ học.

Hệ thống cáp dự ứng lực (Prestressing System)

Hệ thống cáp bao gồm cáp dọc (longitudinal tendons) chạy xuyên suốt các phân đoạn để tạo lực nén trước, giúp bê tông không bị nứt dưới tải trọng khai thác. Ngoài ra, trong một số công nghệ hiện đại, người ta còn sử dụng cáp dự ứng lực ngoài (external tendons) nằm trong lòng dầm hộp để dễ dàng kiểm tra và thay thế khi cần thiết. Lực căng cáp phải được tính toán cực kỳ chính xác để đảm bảo các phân đoạn “ép” chặt vào nhau thành một khối thống nhất.

Gối cầu và Khe co giãn

Do đặc thù thi công lắp ghép, hệ thống gối cầu (thường là gối chậu hoặc gối cao su bản thép) phải được định vị cực kỳ chính xác trên đỉnh trụ. Khe co giãn tại các vị trí hợp long nhịp cũng cần được thiết kế đặc biệt để chịu được các biến dạng do co ngót và từ biến của bê tông lắp ghép vốn diễn ra khác so với bê tông đổ tại chỗ.

Nguyên Lý Hoạt Động Và Cơ Chế Chịu Lực

Cơ chế chịu lực của cầu lắp ghép dựa trên nguyên lý nén trước toàn phần. Khi các phân đoạn được xếp cạnh nhau, chúng vốn dĩ không có khả năng chịu liên kết kéo. Tuy nhiên, dưới tác dụng của lực căng cáp dự ứng lực cực lớn, các mặt tiếp xúc giữa các phân đoạn luôn ở trong trạng thái bị nén ép. Điều này cho phép dầm hoạt động như một thanh dầm liên tục có độ cứng lớn.

Dòng lực trong kết cấu được truyền qua các mối nối nhờ ma sát và sự cài răng lược của các vấu khóa (shear keys). Trong giai đoạn thi công, điều kiện biên thay đổi liên tục: từ dầm consol (khi thi công đúc hẫng) sang dầm đơn giản hoặc dầm liên tục (sau khi hợp long). Do đó, việc kiểm soát ứng suất tại các mép phân đoạn là yếu tố sống còn để tránh hiện tượng tách mối nối hoặc nứt vỡ cục bộ do tập trung ứng suất.

Hiện tượng từ biến (creep) và co ngót (shrinkage) của bê tông trong cầu lắp ghép có đặc điểm khác biệt vì các phân đoạn thường đã đạt tuổi bê tông nhất định trước khi lắp. Điều này làm giảm đáng kể độ võng dài hạn của công trình so với phương pháp đổ tại chỗ. Tuy nhiên, các kỹ sư thiết kế phải tính toán kỹ lưỡng sự hao hụt lực căng trong cáp theo thời gian để đảm bảo “áp lực dư” tại các mối nối luôn nằm trong giới hạn an toàn dưới mọi tổ hợp tải trọng.

Quy Trình Thi Công Các Giải Pháp Cầu Lắp Ghép

Phương pháp lắp ghép nhịp đơn giản (Span-by-Span)

Đây là giải pháp phổ biến nhất cho các cầu cạn dài. Toàn bộ các phân đoạn của một nhịp được nâng lên và đặt trên một hệ thống đà giáo di động (Launching Gantry). Sau khi căn chỉnh cao độ và hình học, keo epoxy được bôi vào các mối nối, các phân đoạn được ép sát vào nhau bằng các thanh ren cường độ cao tạm thời. Cuối cùng, cáp dự ứng lực chính được căng và hệ đà giáo di động sẽ di chuyển sang nhịp tiếp theo. Phương pháp này cho tốc độ thi công cực nhanh, có thể đạt 2-3 nhịp mỗi tháng.

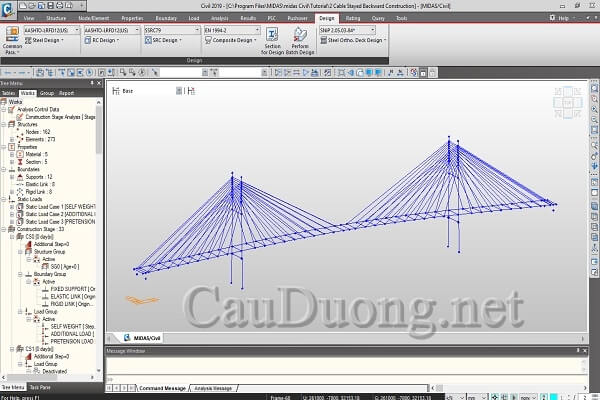

Phương pháp lắp ghép đúc hẫng cân bằng (Balanced Cantilever)

Phương pháp này thường áp dụng cho các cầu có nhịp lớn hoặc đi qua sông, thung lũng sâu. Từ đỉnh trụ, các phân đoạn được lắp đối xứng sang hai bên bằng các thiết bị nâng chuyên dụng (Lifter). Mỗi khi một cặp phân đoạn được lắp xong, cáp dự ứng lực sẽ được căng để giữ cho hệ cân bằng. Quá trình tiếp diễn cho đến khi gặp nhịp đối diện để thực hiện mối nối hợp long. Sự chính xác trong việc kiểm soát trọng tâm và đối xứng là yếu tố then chốt để tránh lật trụ trong quá trình thi công.

Hệ thống bãi đúc (Casting Yard) và Công nghệ Đúc ngắn (Short-Line Casting)

Trái tim của công nghệ cầu lắp ghép nằm ở bãi đúc. Công nghệ đúc ngắn là phương pháp mà mỗi phân đoạn mới được đúc trực tiếp sát với phân đoạn đã đúc trước đó (phân đoạn cũ đóng vai trò là ván khuôn đầu dầm cho phân đoạn mới). Điều này đảm bảo rằng các sai số hình học giữa hai mặt tiếp xúc là bằng không, giúp quá trình lắp ghép tại hiện trường diễn ra trơn tru mà không cần điều chỉnh khe hở.

Ưu Điểm – Hạn Chế – Điều Kiện Áp Dụng

Ưu điểm:

- Tiến độ vượt trội: Việc tách biệt quy trình đúc dầm và làm móng trụ giúp rút ngắn đáng kể đường găng của dự án.

- Chất lượng hoàn hảo: Bê tông được đúc trong nhà xưởng với sự giám sát chặt chẽ về thành phần cấp phối, độ sụt và quy trình bảo dưỡng.

- Thân thiện môi trường: Giảm thiểu tiếng ồn, bụi bặm và chiếm dụng mặt bằng tại hiện trường. Rất phù hợp cho thi công trong lòng đô thị.

- Độ bền cao: Nhờ kiểm soát tốt hiện tượng co ngót và nứt, tuổi thọ công trình thường đạt trên 100 năm.

Hạn chế:

- Chi phí đầu tư ban đầu lớn: Cần hệ thống bãi đúc quy mô, khuôn thép đắt tiền và thiết bị cẩu lắp đặc chủng (Gantry).

- Logistics phức tạp: Việc vận chuyển các phân đoạn siêu trường siêu trọng từ bãi đúc đến hiện trường đòi hỏi lộ trình giao thông chuyên dụng.

- Yêu cầu trình độ kỹ thuật cao: Công nhân và kỹ sư phải có tay nghề cao để xử lý các mối nối và quy trình căng kéo dự ứng lực phức tạp.

Điều kiện áp dụng: Công nghệ này thực sự hiệu quả về mặt kinh tế khi dự án có số lượng nhịp lớn (thường > 20 nhịp) để khấu hao chi phí khuôn mẫu và thiết bị. Đối với các cầu ngắn, phương pháp dầm Super-T hoặc dầm I đúc sẵn thông thường vẫn là lựa chọn tối ưu hơn.

Thông số kỹ thuật tiêu biểu

- Cường độ bê tông: Thường từ C45 đến C60 (MPa).

- Độ chính xác đúc: Sai số kích thước < 3mm; sai số cao độ < 1mm.

- Chiều dày mối nối keo Epoxy: Từ 1mm đến 3mm.

- Tiêu chuẩn thiết kế: TCVN 11823, AASHTO LRFD, Eurocode 2.

- Tải trọng thiết kế: HL-93 (theo tiêu chuẩn AASHTO).

Bảng Tổng Hợp So Sánh Giải Pháp Thi Công

| Tiêu chí | Lắp ghép nhịp đơn giản | Lắp ghép đúc hẫng | Đổ tại chỗ trên đà giáo |

|---|---|---|---|

| Tốc độ thi công | Rất nhanh | Trung bình – Nhanh | Chậm |

| Khẩu độ nhịp tối ưu | 30m – 50m | 60m – 150m | Mọi khẩu độ |

| Ảnh hưởng giao thông | Rất thấp | Thấp | Rất cao |

| Chi phí thiết bị | Rất cao | Cao | Thấp |

| Độ chính xác | Tuyệt đối | Cao | Trung bình |

Sự Cố Thường Gặp Và Biện Pháp Khắc Phục

Trong quá trình triển khai cầu lắp ghép, một số sự cố kỹ thuật có thể xảy ra nếu quy trình kiểm soát bị buông lỏng. Phổ biến nhất là hiện tượng lệch vấu khóa (shear key mismatch) do sai số trong quá trình đúc hoặc biến dạng nhiệt trong lúc vận chuyển. Giải pháp cho vấn đề này là sử dụng phần mềm mô phỏng hình học 3D để kiểm soát tọa độ đúc và lắp, kết hợp với việc mài chỉnh mặt tiếp xúc nếu cần thiết.

Một vấn đề khác là thấm nước tại mối nối. Nếu lớp keo epoxy không được bôi đều hoặc không đủ áp lực ép ban đầu, nước mưa có thể len lỏi vào làm rỉ sét cáp dự ứng lực. Biện pháp khắc phục là sử dụng các loại keo epoxy chuyên dụng có độ bám dính cực cao và thực hiện thí nghiệm kiểm tra độ kín khít của ống gen cáp trước khi bơm vữa (grouting).

Cuối cùng, hiện tượng nứt cục bộ tại khu vực neo cáp thường do ứng suất tập trung quá lớn. Thiết kế cần bố trí hệ cốt thép đai bổ sung dày đặc (cốt thép chống tách) tại khu vực này và đảm bảo bê tông tại vùng neo đạt cường độ tối thiểu trước khi thực hiện căng kéo cáp.

Kết Luận

Công nghệ cầu lắp ghép không chỉ là một giải pháp kỹ thuật ưu việt mà còn là minh chứng cho sự tiến bộ của ngành hạ tầng giao thông hướng tới sự bền vững và hiệu quả. Bằng cách tối ưu hóa thời gian thi công và kiểm soát chất lượng tuyệt đối thông qua quá trình tiền chế hóa, giải pháp này giúp giảm thiểu tổng chi phí vòng đời công trình, mang lại giá trị kinh tế lớn cho xã hội.

Trong tương lai, với sự hỗ trợ của vật liệu mới như bê tông tính năng siêu cao (UHPC) và công nghệ tự động hóa trong sản xuất, cầu lắp ghép sẽ còn tiến xa hơn nữa về khả năng vượt nhịp và độ mảnh kiến trúc. Cauduong.net tin rằng việc làm chủ công nghệ này là chìa khóa để các nhà thầu và kỹ sư Việt Nam vươn tầm quốc tế, xây dựng nên những công trình không chỉ bền bỉ mà còn là những tác phẩm nghệ thuật kiến trúc giao thông.