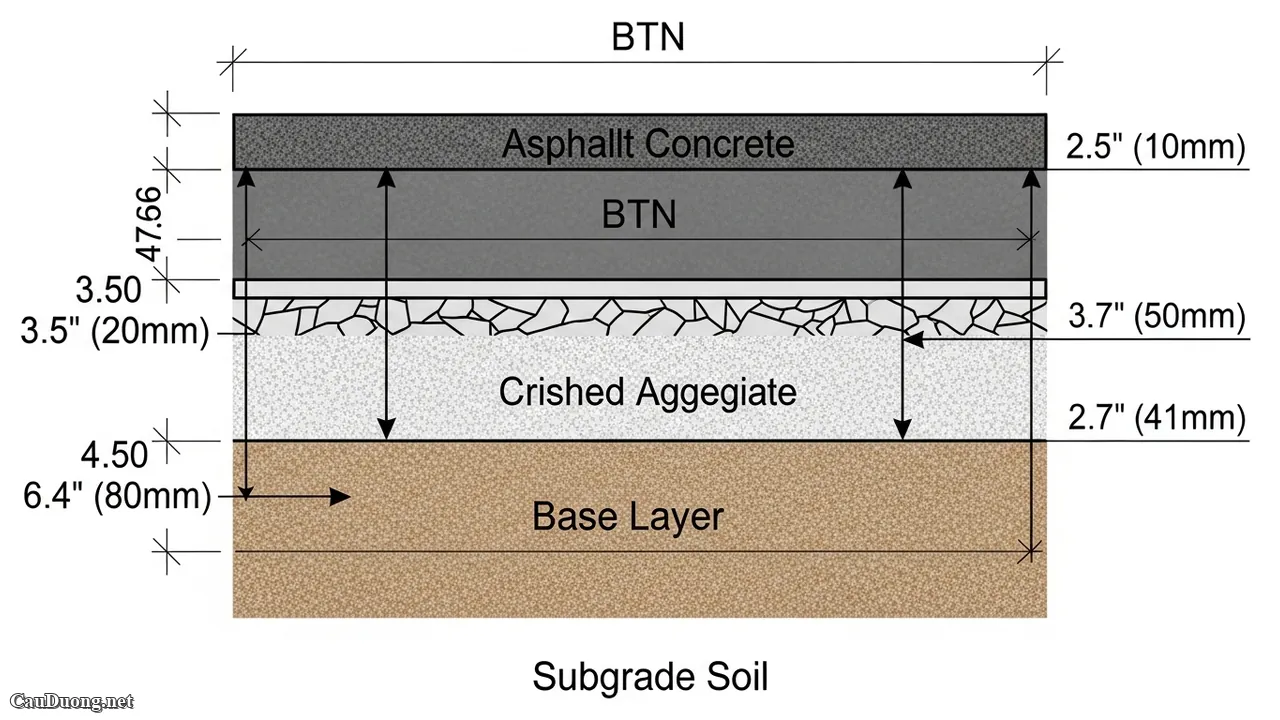

Mặt đường là bộ phận tiếp xúc trực tiếp với tải trọng xe và các yếu tố môi trường, đóng vai trò then chốt trong hiệu suất khai thác, tuổi thọ và chi phí bảo trì của toàn bộ tuyến đường. Trong các loại kết cấu mặt đường, Bê tông Nhựa (BTN), đặc biệt là bê tông nhựa nóng, là giải pháp vật liệu phổ biến nhất trên thế giới và tại Việt Nam, ứng dụng rộng rãi từ đường cao tốc, quốc lộ đến đường đô thị.

Sự thành công của một dự án giao thông không chỉ nằm ở khâu thiết kế kết cấu áo đường mà còn phụ thuộc vào chất lượng vật liệu đầu vào và quy trình thi công nghiêm ngặt. Việc thấu hiểu cấu tạo phức tạp, cơ chế truyền tải trọng và các tiêu chuẩn kỹ thuật liên quan là yêu cầu bắt buộc đối với mọi kỹ sư cầu đường, nhằm đảm bảo công trình đạt được tuổi thọ thiết kế, khả năng khai thác an toàn và tối ưu hóa chi phí vòng đời.

Trong bài viết này, Cauduong.net sẽ đi sâu vào phân tích toàn diện về mặt đường BTN, tập trung làm rõ cấu tạo vật lý của hỗn hợp, nguyên lý công nghệ thi công, các tiêu chuẩn kỹ thuật chính như TCVN và AASHTO, cùng với những thách thức và giải pháp thực tế trong quá trình xây dựng. Mục tiêu là cung cấp một tài liệu kỹ thuật chuẩn xác, đủ chiều sâu cho người làm chuyên môn nhưng vẫn dễ tiếp cận cho người quan tâm.

Khái niệm cơ bản và Vai trò của Bê tông Nhựa

Bê tông nhựa (Asphalt Concrete) là hỗn hợp của cốt liệu khoáng (đá dăm, cát, bột khoáng) được trộn với chất kết dính là nhựa đường (Bitumen) ở nhiệt độ cao. Hỗn hợp này, khi được rải và lu lèn chặt, tạo thành một lớp áo đường có độ bền cơ học cao, khả năng chống thấm nước tốt và độ bằng phẳng lý tưởng, phục vụ cho việc lưu thông của các phương tiện giao thông với tốc độ cao và tải trọng lớn.

Vai trò kỹ thuật của lớp mặt đường BTN là cực kỳ quan trọng. Thứ nhất, nó chịu trực tiếp tác động mài mòn và biến dạng dẻo do tải trọng lặp. Thứ hai, nó bảo vệ các lớp kết cấu bên dưới (lớp móng và nền đất) khỏi sự xâm nhập của nước mưa và các yếu tố thời tiết khác. Cuối cùng, nó quyết định đến độ êm thuận của mặt đường, một chỉ số ảnh hưởng trực tiếp đến sự an toàn, tốc độ vận hành và chi phí nhiên liệu của phương tiện.

Việc lựa chọn loại BTN phù hợp (BTN hạt mịn, hạt trung, BTN Polime…) phụ thuộc vào cấp hạng kỹ thuật của tuyến đường (đường cao tốc, quốc lộ, đường phố), cấp tải trọng trục tính toán và điều kiện khí hậu khu vực. Tại Việt Nam, đa số các tuyến đường quan trọng sử dụng BTN nóng (Asphalt Concrete Hot Mix – ACHM) do khả năng cơ động trong thi công và tính năng kỹ thuật vượt trội hơn BTN nguội.

Cấu tạo Vật lý và Phân loại Hỗn hợp Bê tông Nhựa

Hỗn hợp BTN được cấu tạo bởi ba thành phần chính: Cốt liệu khoáng (đá dăm, cát), Bột khoáng (chất độn mịn) và Nhựa đường (chất kết dính). Tỷ lệ phối trộn của ba thành phần này được xác định thông qua công thức thiết kế hỗn hợp (thường là phương pháp Marshall hoặc Superpave), nhằm đạt được các chỉ tiêu cơ lý quy định, đặc biệt là độ ổn định, độ dẻo và độ rỗng.

Cốt liệu khoáng và Vai trò chịu lực

Cốt liệu khoáng (đá dăm, cát) là bộ khung chịu lực chính của kết cấu BTN, chiếm khoảng 90-95% khối lượng. Đá dăm có vai trò tạo nên sự tiếp xúc hạt vững chắc, hình thành nên mạng lưới chống lại biến dạng trượt và dẻo. Cát và các hạt mịn lấp đầy khoảng trống giữa các hạt đá dăm lớn hơn. Yêu cầu kỹ thuật đối với cốt liệu rất nghiêm ngặt, bao gồm độ cứng, độ sạch, hình dạng hạt (góc cạnh) và cấp phối hạt. Cấp phối hạt là yếu tố then chốt, quyết định đến độ rỗng còn lại của hỗn hợp, ảnh hưởng trực tiếp đến lượng nhựa tối ưu và khả năng chống thấm.

Trong quá trình thiết kế, việc lựa chọn nguồn cốt liệu chất lượng cao, có chỉ số mài mòn Los Angeles thấp, là một yêu cầu bắt buộc. Cấu trúc lồng vào nhau của cốt liệu tạo nên ma sát nội bộ, giúp hỗn hợp có độ ổn định cần thiết dưới tác dụng của tải trọng xe, đặc biệt là tại các vị trí phanh, tăng tốc hoặc nút giao.

Nhựa đường (Bitumen) – Chất kết dính đàn hồi

Nhựa đường (Asphalt Binder) là thành phần liên kết các hạt cốt liệu lại với nhau, tạo nên tính dẻo và khả năng chống thấm cho hỗn hợp. Nhựa đường có tính chất đàn nhớt (Visco-elastic), nghĩa là nó có thể vừa thể hiện tính chất lỏng (nhớt) khi nhiệt độ cao vừa thể hiện tính chất rắn (đàn hồi) khi nhiệt độ thấp. Tính chất này giúp BTN có khả năng tự phục hồi một phần biến dạng và chống lại hiện tượng nứt do nhiệt độ.

Tiêu chuẩn kỹ thuật nhựa đường tại Việt Nam thường theo TCVN 7493 (xác định theo độ kim lún), ví dụ: Nhựa đường 60/70. Đối với các tuyến đường cấp cao hoặc có lưu lượng xe nặng lớn, cần sử dụng Nhựa Polime (Polymer Modified Bitumen – PMB). Việc sử dụng PMB giúp cải thiện đáng kể khả năng chống hằn lún vệt bánh xe (rutting) ở nhiệt độ cao và chống nứt do nhiệt độ thấp, nhờ vào sự gia tăng độ đàn hồi và tính ổn định nhiệt của chất kết dính.

Bột khoáng (Filler)

Bột khoáng, hay chất độn mịn, là thành phần có kích thước hạt nhỏ hơn $0.075 \text{ mm}$ (sàng số 200). Bột khoáng không chỉ lấp đầy các khoảng trống siêu nhỏ mà còn làm tăng độ nhớt của nhựa đường, tạo nên một chất kết dính hiệu quả hơn, gọi là Mastic Nhựa. Mastic Nhựa là yếu tố then chốt giúp hỗn hợp BTN trở nên bền chặt, ổn định hơn và chống lại sự xâm nhập của nước. Các vật liệu thường được dùng là vôi bột, xi măng hoặc bột đá.

Nguyên lý Cơ chế Chịu lực và Hiện tượng Kỹ thuật

Kết cấu mặt đường BTN hoạt động theo nguyên lý của một hệ thống vật liệu đàn nhớt, chịu tác động đồng thời của tải trọng lặp (xe cộ) và các yếu tố môi trường (nhiệt độ, nước). Cơ chế chịu lực chính dựa trên ba yếu tố: sự khóa chặt của cốt liệu, lực dính kết của nhựa đường và áp suất tiếp xúc.

Cơ chế Chịu lực và Ứng suất

Khi bánh xe đi qua, tải trọng được truyền từ bề mặt xuống. Lớp BTN hoạt động như một lớp chịu lực chính, làm giảm ứng suất thẳng đứng và phân tán tải trọng ra một diện tích lớn hơn trước khi truyền xuống lớp móng. Ứng suất chính trong lớp BTN là ứng suất nén thẳng đứng (dưới bánh xe) và ứng suất kéo uốn ở đáy lớp (do tấm BTN bị uốn). Độ bền mỏi (Fatigue life) của lớp BTN phụ thuộc vào cường độ của ứng suất kéo này. Việc thiết kế độ dày lớp BTN phải đảm bảo rằng ứng suất kéo ở đáy lớp không vượt quá giới hạn chịu đựng cho phép.

Hiện tượng Hằn lún vệt bánh xe (Rutting)

Hằn lún vệt bánh xe là hiện tượng biến dạng dẻo tích lũy của hỗn hợp BTN dưới tác động của tải trọng nặng và nhiệt độ cao, đặc biệt phổ biến ở các nước có khí hậu nhiệt đới như Việt Nam. Hiện tượng này không chỉ ảnh hưởng đến độ êm thuận mà còn gây nguy hiểm khi trời mưa (tạo thành vũng nước). Về mặt kỹ thuật, hằn lún xảy ra khi sự khóa chặt của cốt liệu bị phá vỡ và hỗn hợp BTN bắt đầu bị chảy trượt. Biện pháp khắc phục là sử dụng BTN Polime (giúp tăng độ cứng và giảm độ nhạy cảm với nhiệt độ) và thiết kế cấp phối hạt chặt chẽ hơn.

Hiện tượng Nứt và Biện pháp khắc phục

Mặt đường BTN có thể xuất hiện nhiều loại vết nứt, phổ biến nhất là nứt mỏi (Fatigue cracking – do tải trọng lặp) và nứt nhiệt (Thermal cracking – do sự co ngót của vật liệu khi nhiệt độ giảm). Nứt mỏi thường xuất hiện dưới dạng “vết chân chim” hoặc “lưới”. Việc kiểm soát chất lượng thi công lớp móng và sử dụng nhựa đường có độ dẻo cao là biện pháp then chốt để kéo dài tuổi thọ mỏi của mặt đường. Đối với nứt nhiệt, việc sử dụng các loại nhựa đường có nhiệt độ hóa mềm thấp (giúp BTN co giãn tốt hơn) là giải pháp hiệu quả.

Quy trình Công nghệ Thi công Bê tông Nhựa Nóng Tiêu chuẩn

Quy trình thi công mặt đường BTN là một chuỗi các bước công nghệ liên tục và cần được kiểm soát nghiêm ngặt về nhiệt độ, độ chặt và độ bằng phẳng. Sai sót ở bất kỳ khâu nào cũng có thể dẫn đến các khuyết tật nghiêm trọng, làm giảm tuổi thọ công trình.

Khảo sát, Thiết kế và Chuẩn bị Mặt bằng

Trước khi thi công, công tác khảo sát, kiểm tra độ bằng phẳng và độ dốc ngang dọc của lớp móng (Base Course) là bước bắt buộc. Lớp móng phải được nghiệm thu đủ cường độ và bằng phẳng trước khi rải lớp BTN. Tiếp theo là công tác tưới lớp dính bám (Tack Coat) hoặc lớp thấm bám (Prime Coat). Lớp dính bám, thường là nhũ tương nhựa đường, có vai trò liên kết lớp BTN mới với lớp móng hoặc lớp BTN cũ, đảm bảo sự truyền tải trọng đồng nhất giữa các lớp.

Sản xuất và Vận chuyển Hỗn hợp BTN

Hỗn hợp BTN được sản xuất tại trạm trộn BTN nóng, nơi cốt liệu được sấy khô và đun nóng, sau đó trộn với nhựa đường đã được gia nhiệt. Kiểm soát nhiệt độ trộn là yêu cầu tối quan trọng, thường dao động từ $140^{\circ}\text{C}$ đến $170^{\circ}\text{C}$ (tùy loại nhựa đường và cấp phối). Nhiệt độ trộn quá cao sẽ làm nhựa đường bị lão hóa, còn quá thấp sẽ làm giảm khả năng bám dính. Hỗn hợp được vận chuyển đến công trường bằng xe tải có bạt che để giữ nhiệt. Tiêu chuẩn Việt Nam quy định rõ nhiệt độ hỗn hợp khi đến công trường phải nằm trong giới hạn cho phép để đảm bảo quá trình lu lèn đạt độ chặt tối ưu.

Rải và Lu lèn Hỗn hợp BTN

Hỗn hợp BTN được rải bằng máy rải chuyên dụng (Paver) với tốc độ ổn định và chiều dày thiết kế. Độ bằng phẳng và độ dốc ngang/dọc được kiểm soát chặt chẽ bằng hệ thống cảm biến tự động.

Quá trình lu lèn là bước quyết định độ chặt và chất lượng của lớp BTN, phải được thực hiện ngay sau khi rải khi hỗn hợp còn đủ nóng. Quy trình lu lèn chia thành ba giai đoạn:

- Lu sơ bộ: Dùng lu bánh lốp hoặc lu rung nhẹ để loại bỏ bọt khí và ổn định hỗn hợp.

- Lu chặt: Dùng lu rung nặng hoặc lu tĩnh lớn để đạt độ chặt thiết kế (thường $\ge 98\%$ độ chặt Marshall).

- Lu hoàn thiện: Dùng lu bánh lốp hoặc lu tĩnh để tạo bề mặt láng mịn, loại bỏ vết lu.

Nhiệt độ lu lèn là yếu tố sống còn: lu chặt phải được hoàn thành trước khi nhiệt độ hỗn hợp giảm xuống dưới ngưỡng quy định (thường khoảng $90^{\circ}\text{C}$ – $110^{\circ}\text{C}$).

Các Tiêu chuẩn Kỹ thuật Chính và Ứng dụng Thực tế

Chất lượng mặt đường BTN được kiểm soát chặt chẽ bởi các tiêu chuẩn kỹ thuật quốc gia và quốc tế. Tại Việt Nam, TCVN 8860 là bộ tiêu chuẩn chính quy định về yêu cầu kỹ thuật thi công và nghiệm thu mặt đường BTN.

Tiêu chuẩn Kỹ thuật Chính theo TCVN

Các chỉ tiêu cơ bản mà hỗn hợp BTN sau khi lu lèn phải đạt được theo TCVN 8860 bao gồm:

- Độ chặt (Compaction): Thường yêu cầu độ chặt hiện trường $\ge 98\%$ so với độ chặt phòng thí nghiệm (Marshall). Đây là chỉ tiêu quan trọng nhất, đảm bảo tính ổn định và khả năng chống thấm.

- Độ rỗng dư (Air Voids): Khoảng $3.0\%$ đến $6.0\%$. Độ rỗng quá cao (trên $6\%$) làm nước dễ thấm vào, gây hỏng lớp móng. Độ rỗng quá thấp (dưới $3\%$) dễ gây hiện tượng hằn lún vệt bánh xe do thừa nhựa.

- Độ ổn định Marshall (Marshall Stability): Chỉ tiêu về khả năng chịu lực cắt và nén của hỗn hợp. Mức độ yêu cầu phụ thuộc vào cấp hạng đường.

- Độ dẻo (Flow): Chỉ tiêu về độ biến dạng của hỗn hợp khi chịu tải, cần phải nằm trong một giới hạn tối ưu.

Liên hệ Tiêu chuẩn Quốc tế (AASHTO và Eurocode)

Nhiều dự án đường cao tốc ở Việt Nam đã áp dụng các tiêu chuẩn tiên tiến hơn như Superpave (AASHTO) hoặc tiêu chuẩn Eurocode. Phương pháp Superpave tập trung vào việc thiết kế hỗn hợp dựa trên hiệu năng thực tế, xét đến điều kiện khí hậu địa phương (nhiệt độ cao nhất/thấp nhất) và cấp tải trọng trục (Equivalent Single Axle Load – ESAL) để lựa chọn loại nhựa đường và cấp phối hạt tối ưu, giúp giải quyết hiệu quả các vấn đề về hằn lún và nứt nhiệt.

Việc tham chiếu và tích hợp các tiêu chuẩn quốc tế không chỉ giúp nâng cao chất lượng công trình mà còn tạo điều kiện thuận lợi cho việc chuyển giao công nghệ vật liệu và thi công mới, chẳng hạn như BTN cường độ cao (Stone Mastic Asphalt – SMA) hay BTN thấm nước.

Thông số Kỹ thuật Tiêu biểu cho Mặt đường Cao tốc

- Chiều dày lớp mặt: Thường $12\text{ cm}$ đến $17\text{ cm}$ (chia thành 2–3 lớp, ví dụ: $5\text{ cm}$ BTN hạt mịn + $7\text{ cm}$ BTN hạt trung).

- Tải trọng thiết kế: Thường dựa trên số lượng trục xe tiêu chuẩn $10\text{ tấn}$ tích lũy trong $20 \text{ năm}$ ($> 10^7 \text{ ESAL}$).

- Nhựa đường áp dụng: Nhựa đường Polime (PMB) hoặc Nhựa đường 40/60 cho lớp trên, Nhựa đường 60/70 cho lớp dưới.

- Độ bằng phẳng (IRI): Yêu cầu rất nghiêm ngặt, thường $< 2.0 \text{ m/km}$ đối với đường cao tốc.

Bảng Tổng Hợp So Sánh Các Loại Hỗn hợp Bê tông Nhựa Phổ biến

| Hạng mục | Bê tông Nhựa Chặt (AC) | Bê tông Nhựa Cường độ cao (SMA) | Bê tông Nhựa Rỗng (Porous Asphalt) | Ghi chú |

|---|---|---|---|---|

| Ứng dụng | Phổ biến nhất, mọi cấp đường | Lớp phủ trên cùng cho đường cao tốc, tải nặng | Mặt đường chống ồn, thoát nước nhanh | |

| Đặc điểm cốt liệu | Cấp phối liên tục | Cốt liệu lớn chiếm ưu thế (Gap-graded) | Cốt liệu đồng nhất (Open-graded) | |

| Lượng Nhựa (%) | 4.5% – 5.5% | 6.0% – 7.5% | 4.0% – 5.0% | SMA có lượng nhựa cao nhất |

| Ưu điểm nổi bật | Chi phí thấp, dễ thi công | Khả năng chống hằn lún và nứt vượt trội | Giảm tiếng ồn, chống trơn trượt | |

| Hạn chế | Dễ bị hằn lún ở nhiệt độ cao | Chi phí cao, yêu cầu thiết bị hiện đại | Độ bền mỏi thấp hơn, dễ bị tắc nghẽn lỗ rỗng |

KẾT LUẬN

Mặt đường bê tông nhựa là một kết cấu kỹ thuật phức tạp, đòi hỏi sự phối hợp chặt chẽ giữa khoa học vật liệu, kỹ thuật thiết kế và quy trình thi công nghiêm ngặt. Việc thấu hiểu từ cấu tạo cơ bản, cơ chế chịu lực của hỗn hợp cho đến việc áp dụng đúng các tiêu chuẩn như TCVN và AASHTO là yếu tố quyết định chất lượng và tuổi thọ của công trình giao thông.

Những tiến bộ trong công nghệ BTN, đặc biệt là sự ra đời và ứng dụng rộng rãi của Bê tông Nhựa Polime (PMB) và các hỗn hợp hiệu năng cao (như SMA), đang giúp các kỹ sư giải quyết hiệu quả các thách thức về hằn lún và nứt dưới điều kiện khí hậu khắc nghiệt và tải trọng ngày càng tăng. Cauduong.net tin rằng, với việc tuân thủ các nguyên tắc kỹ thuật chuẩn xác và không ngừng cập nhật công nghệ vật liệu mới, chúng ta sẽ kiến tạo nên những tuyến đường bền vững, an toàn và hiệu quả hơn cho hệ thống hạ tầng giao thông quốc gia.