Trong bối cảnh ngành giao thông vận tải toàn cầu đang nỗ lực cắt giảm lượng khí thải carbon và hướng tới mục tiêu phát thải ròng bằng “0” (Net Zero), công nghệ Bê tông nhựa ấm (Warm Mix Asphalt – WMA) đã nổi lên như một giải pháp cứu cánh. Truyền thống thi công đường bộ tại Việt Nam và trên thế giới vốn phụ thuộc mật thiết vào Bê tông nhựa nóng (Hot Mix Asphalt – HMA), một quy trình đòi hỏi tiêu tốn năng lượng cực lớn để duy trì nhiệt độ từ 150°C đến 170°C. Tuy nhiên, sự ra đời của WMA đã thay đổi hoàn toàn cục diện này, cho phép sản xuất và thi công ở dải nhiệt độ thấp hơn đáng kể nhưng vẫn đảm bảo các tiêu chuẩn kỹ thuật khắt khe nhất.

Việc áp dụng WMA không chỉ đơn thuần là một thay đổi về mặt nhiệt độ, mà là sự tổng hòa của các phản ứng hóa lý phức tạp, từ việc sử dụng các chất phụ gia hữu cơ, hóa học cho đến công nghệ tạo bọt nhựa đường. Điều này giúp cải thiện đáng kể khả năng bao phủ của nhựa đường lên cốt liệu, ngay cả khi độ nhớt của nhựa tăng lên do nhiệt độ thấp. Đối với các đơn vị nhà thầu và tư vấn thiết kế, việc hiểu rõ bản chất kỹ thuật của WMA là chìa khóa để tối ưu hóa bài toán kinh tế – kỹ thuật trong các dự án cao tốc và hạ tầng đô thị hiện đại.

Bài viết này được thực hiện bởi Cauduong.net, nhằm cung cấp một cái nhìn toàn diện, chuyên sâu và chuẩn xác nhất về công nghệ WMA. Chúng tôi sẽ phân tích từ nguyên lý cấu tạo, cơ chế hoạt động, quy trình thi công đến các tiêu chuẩn kỹ thuật đang được áp dụng hiện nay như TCVN 12015:2017 hay các tiêu chuẩn quốc tế AASHTO. Đây không chỉ là tài liệu tham khảo cho các kỹ sư mà còn là định hướng cho các nhà quản lý trong việc lựa chọn vật liệu xây dựng đường bộ thế hệ mới.

Mục tiêu cốt lõi của bài phân tích là làm sáng tỏ lý do tại sao WMA lại có khả năng thay thế dần HMA trong tương lai gần. Chúng tôi cam kết tính xác thực của dữ liệu dựa trên các kết quả thí nghiệm thực tế và các dự án đã triển khai thành công tại Việt Nam. Qua đó, khẳng định tầm quan trọng của việc ứng dụng công nghệ cao trong việc nâng cao tuổi thọ công trình và bảo vệ hệ sinh thái chung.

1. Khái niệm và Tổng quan về Công nghệ Bê tông nhựa ấm (WMA)

Bê tông nhựa ấm (WMA) là thuật ngữ dùng để chỉ các nhóm công nghệ cho phép sản xuất, rải và lu lèn hỗn hợp bê tông nhựa ở nhiệt độ thấp hơn từ 20°C đến 55°C so với hỗn hợp bê tông nhựa nóng (HMA) truyền thống. Thông thường, nếu HMA cần nhiệt độ sản xuất khoảng 150°C – 170°C, thì WMA chỉ cần duy trì ở mức 100°C – 130°C.

Về mặt kỹ thuật, thách thức lớn nhất khi hạ nhiệt độ là độ nhớt của nhựa đường sẽ tăng lên, gây khó khăn cho việc trộn đều với cốt liệu và khó khăn trong việc lu lèn đạt độ chặt yêu cầu. Công nghệ WMA giải quyết vấn đề này bằng cách sử dụng các tác nhân làm giảm độ nhớt tạm thời hoặc tạo hiệu ứng bôi trơn giữa các hạt cốt liệu. Khi hỗn hợp nguội đi và đi vào giai đoạn khai thác, các tác nhân này sẽ mất tác dụng bôi trơn, trả lại đặc tính cơ lý bền vững cho nhựa đường, giúp mặt đường chịu được tải trọng xe lớn mà không bị biến dạng nhựa (vệt lún bánh xe).

Vai trò của WMA trong công trình giao thông hiện nay không chỉ dừng lại ở việc tiết kiệm nhiên liệu cho trạm trộn (thường giảm từ 20-35% lượng dầu/gas tiêu thụ) mà còn kéo dài mùa thi công. Trong điều kiện thời tiết lạnh hoặc gió mạnh, HMA rất nhanh mất nhiệt dẫn đến không đạt độ chặt, trong khi WMA với đặc tính làm việc tốt ở nhiệt độ thấp cho phép kỹ sư có thêm thời gian để hoàn thiện mặt đường một cách hoàn hảo nhất.

2. Phân loại các nhóm công nghệ sản xuất WMA chính

Hiện nay, thế giới chia công nghệ WMA thành ba nhóm chính dựa trên phương thức giảm độ nhớt và tăng khả năng linh động của hỗn hợp:

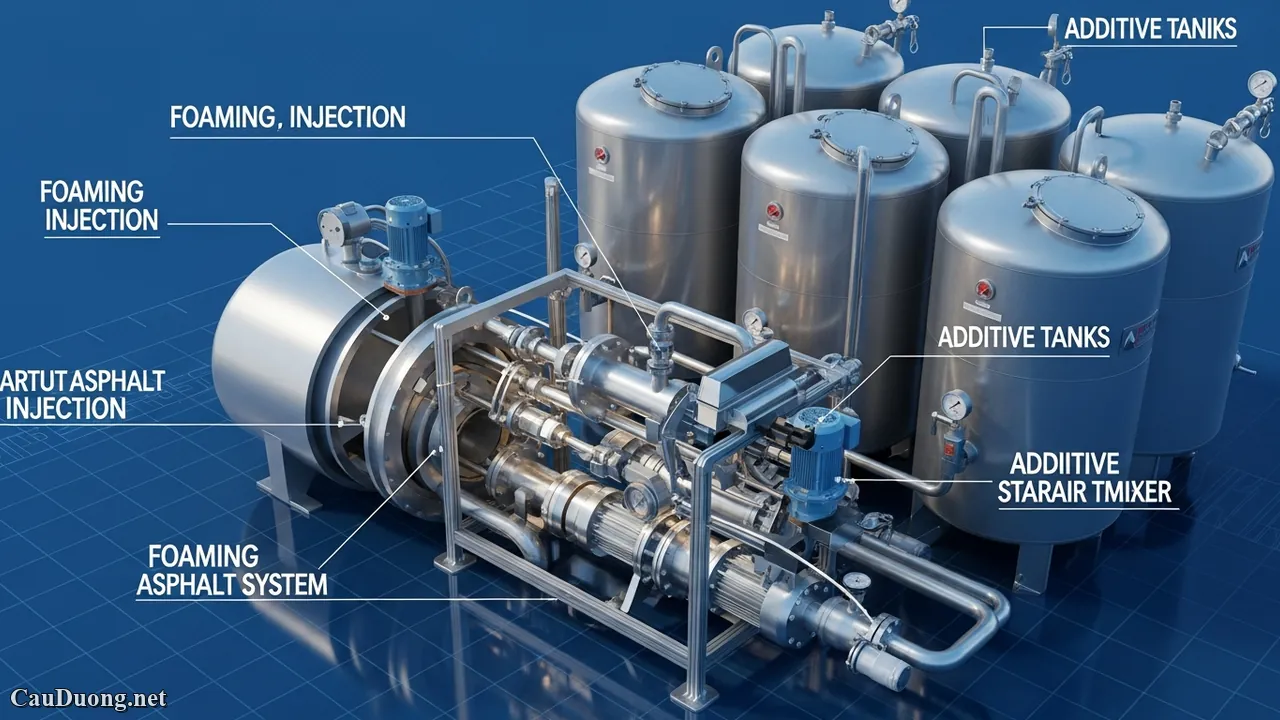

4.1. Công nghệ tạo bọt nhựa đường (Foaming Technology)

Đây là công nghệ phổ biến nhất vì không yêu cầu phụ gia đắt tiền. Nguyên lý là phun một lượng nhỏ nước (khoảng 2-5% trọng lượng nhựa) vào nhựa đường nóng. Khi nước gặp nhựa nóng, nó chuyển ngay sang dạng hơi, tạo ra các bọt khí li ti làm tăng thể tích nhựa đường lên gấp nhiều lần và giảm độ nhớt tạm thời một cách đáng kể. Điều này giúp nhựa đường dễ dàng bao phủ bề mặt cốt liệu ngay cả ở nhiệt độ thấp.

Các thiết bị tạo bọt (foaming nozzles) được lắp đặt trực tiếp tại trạm trộn. Phương pháp này đòi hỏi sự kiểm soát cực kỳ chính xác về áp suất và lượng nước, vì nếu quá nhiều nước sẽ gây ra hiện tượng bong tróc (stripping) giữa nhựa và đá trong quá trình sử dụng sau này. Một biến thể khác là sử dụng các loại khoáng chất ngậm nước như Zeolite (ví dụ: Advera), loại khoáng này giải phóng nước từ từ trong quá trình trộn để tạo hiệu ứng bọt.

4.2. Phụ gia hữu cơ (Organic Additives / Waxes)

Nhóm này sử dụng các loại sáp có điểm nóng chảy thấp (như Sasobit – một loại sáp Fischer-Tropsch). Khi ở nhiệt độ sản xuất (trên 100°C), sáp tan chảy hoàn toàn vào nhựa đường, làm giảm đáng kể độ nhớt, giúp hỗn hợp trở nên “linh động” hơn. Khi nhiệt độ hạ xuống dưới điểm kết tinh của sáp (thường khoảng 80-90°C), sáp sẽ tạo thành một cấu trúc mạng lưới tinh thể trong nhựa đường, làm tăng độ cứng và khả năng kháng lún cho mặt đường.

Ưu điểm lớn nhất của phụ gia hữu cơ là khả năng cải thiện độ ổn định Marshall và khả năng kháng vệt lún bánh xe ở nhiệt độ cao. Tuy nhiên, kỹ sư cần lưu ý chọn loại sáp phù hợp để tránh làm nhựa đường trở nên quá giòn ở nhiệt độ thấp, có thể gây ra hiện tượng nứt do mỏi hoặc nứt nhiệt.

4.3. Phụ gia hóa học (Chemical Additives)

Phụ gia hóa học thường là các chất hoạt động bề mặt (surfactants) giúp cải thiện khả năng bám dính và giảm ma sát tại giao diện giữa nhựa đường và cốt liệu. Khác với hai nhóm trên, phụ gia hóa học không nhất thiết làm giảm độ nhớt của nhựa đường mà tập trung vào việc “bôi trơn” để việc lu lèn trở nên dễ dàng hơn ở nhiệt độ thấp.

Ví dụ điển hình là các sản phẩm như Evotherm hay Rediset. Các chất này thường được pha trực tiếp vào bồn chứa nhựa đường hoặc phun vào đường ống dẫn nhựa. Ngoài việc hỗ trợ thi công nhiệt độ thấp, chúng còn đóng vai trò là chất tăng cường bám dính, giúp chống lại tác động của ẩm ướt, một yếu tố sống còn đối với độ bền của mặt đường bê tông nhựa.

3. Nguyên lý hoạt động và Cơ chế chịu lực của WMA

Cơ chế chịu lực của WMA về cơ bản tương đồng với HMA, dựa trên sự liên kết giữa bộ khung cốt liệu và chất kết dính nhựa đường. Tuy nhiên, sự khác biệt nằm ở trạng thái ứng suất nhiệt trong quá trình hình thành kết cấu. Do được sản xuất ở nhiệt độ thấp, nhựa đường trong WMA ít bị lão hóa nhiệt (oxidative aging) hơn so với HMA. Điều này giữ cho nhựa đường có tính đàn hồi tốt hơn, tăng khả năng kháng nứt mỏi cho công trình.

Trong giai đoạn thi công, dòng lực từ máy lu được truyền qua hỗn hợp WMA một cách hiệu quả hơn nhờ các tác nhân giảm ma sát. Kết quả là mật độ cốt liệu (độ chặt) đạt được đồng đều hơn từ trên xuống dưới lớp rải. Điều kiện biên tại vị trí tiếp xúc với nền đường cũ hoặc lớp dưới cũng được cải thiện nhờ khả năng giữ nhiệt lâu hơn của WMA, tạo ra sự liên kết (tack coat) bền chặt, giảm thiểu hiện tượng trượt lớp.

Một hiện tượng kỹ thuật cần lưu ý là sự hồi phục độ cứng. Vì WMA ít bị lão hóa trong trạm trộn, nên trong vài tháng đầu khai thác, nó có thể mềm hơn HMA một chút. Tuy nhiên, sau một thời gian dưới tác động của môi trường và oxy hóa tự nhiên, độ cứng sẽ đạt mức tương đương, đảm bảo khả năng chịu tải trọng xe nặng theo thiết kế AASHTO T315.

4. Quy trình Thiết kế và Thi công Bê tông nhựa ấm

Quy trình thực hiện WMA đòi hỏi sự tuân thủ nghiêm ngặt các bước để phát huy tối đa ưu điểm của công nghệ này.

4.1. Thiết kế hỗn hợp (Mix Design)

Thiết kế hỗn hợp WMA thường dựa trên phương pháp Marshall hoặc Superpave. Điểm quan trọng nhất là xác định hàm lượng phụ gia tối ưu và nhiệt độ trộn/lu lèn mục tiêu. Kỹ sư phải tiến hành các thí nghiệm kiểm tra độ nhạy cảm với độ ẩm (ví dụ: thí nghiệm AASHTO T283) vì thi công ở nhiệt độ thấp có thể khiến hơi ẩm trong cốt liệu không thoát ra hết, dễ gây bong tróc sau này.

4.2. Sản xuất tại trạm trộn

Trạm trộn cần được hiệu chỉnh hệ thống đốt để hoạt động ổn định ở dải nhiệt độ thấp. Đối với công nghệ tạo bọt, cần lắp thêm bộ điều khiển áp suất nước và khí nén. Việc kiểm soát độ ẩm cốt liệu đầu vào là cực kỳ quan trọng; cốt liệu càng khô thì hiệu quả của WMA càng cao.

4.3. Vận chuyển và rải hỗn hợp

Nhờ khả năng giữ nhiệt tốt và độ nhớt thấp, WMA cho phép cự ly vận chuyển xa hơn HMA (có thể lên tới 100-150km) mà không lo hỗn hợp bị “đông cứng”. Khi rải, máy rải phải đảm bảo tốc độ đều đặn để tránh hiện tượng phân tầng nhiệt. Độ dốc và chiều dày lớp rải phải tuân thủ nghiêm ngặt theo hồ sơ thiết kế để đảm bảo thoát nước bề mặt.

4.4. Lu lèn hoàn thiện

Đây là giai đoạn WMA thể hiện ưu thế. Do cửa sổ nhiệt độ thi công (nhiệt độ từ lúc bắt đầu rải đến lúc kết thúc lu) rộng hơn, đội ngũ thi công có thể đạt được độ chặt K=0.98 hoặc K=0.99 một cách dễ dàng hơn. Cần lưu ý không nên lu quá mức khi nhiệt độ đã xuống quá thấp để tránh làm vỡ cốt liệu bề mặt.

5. Ưu điểm – Hạn chế – Điều kiện áp dụng

Ưu điểm vượt trội

- Tiết kiệm năng lượng: Giảm 20-35% lượng nhiên liệu đốt tại trạm trộn.

- Bảo vệ môi trường: Giảm lượng khí thải CO2, SO2 và đặc biệt là khói nhựa (fumes) tại công trường, bảo vệ sức khỏe công nhân.

- Kéo dài mùa thi công: Cho phép thi công trong điều kiện thời tiết lạnh mà vẫn đảm bảo chất lượng.

- Vận chuyển xa: Thích hợp cho các dự án ở vùng sâu vùng xa, nơi trạm trộn cách xa công trường.

- Giảm lão hóa nhựa: Tăng tuổi thọ mặt đường, giảm nứt nẻ sớm.

Hạn chế và thách thức

- Chi phí phụ gia: Các loại sáp hoặc chất hóa học có giá thành cao, có thể làm tăng giá thành hỗn hợp nếu không tính toán kỹ phần tiết kiệm nhiên liệu.

- Nguy cơ bong tróc: Nếu cốt liệu không được sấy khô hoàn toàn ở nhiệt độ thấp, hơi ẩm còn sót lại sẽ làm giảm độ bám dính.

- Thiết bị: Công nghệ tạo bọt yêu cầu đầu tư ban đầu cho hệ thống phun tại trạm trộn.

Điều kiện áp dụng

WMA đặc biệt hiệu quả cho các dự án duy tu bảo trì đường bộ trong đô thị vào ban đêm (giảm mùi hôi và khói), các tuyến đường cao tốc có yêu cầu khắt khe về tiến độ, và các khu vực có khí hậu lạnh như vùng núi phía Bắc Việt Nam.

6. So sánh kỹ thuật giữa WMA và HMA

Dưới đây là bảng tổng hợp so sánh các chỉ tiêu kỹ thuật chính giữa hai loại công nghệ này:

Bảng So Sánh Thông Số Kỹ Thuật WMA và HMA

| Chỉ tiêu so sánh | Bê tông nhựa nóng (HMA) | Bê tông nhựa ấm (WMA) | Ghi chú |

|---|---|---|---|

| Nhiệt độ sản xuất | 150°C – 170°C | 100°C – 130°C | WMA thấp hơn 30-40°C |

| Tiêu hao nhiên liệu | 100% (Mức chuẩn) | Giảm 20% – 35% | Tùy loại phụ gia |

| Phát thải khí nhà kính | Cao | Giảm 30% – 50% | Rất thân thiện môi trường |

| Cự ly vận chuyển tối đa | Khoảng 50-70 km | Lên đến 150 km | Ưu thế lớn cho dự án xa |

| Độ lão hóa nhựa đường | Cao (do nhiệt độ cao) | Thấp | Tăng khả năng kháng nứt |

| Khả năng kháng lún vệt bánh xe | Tốt | Tương đương đến Rất tốt | Phụ thuộc loại phụ gia sáp |

7. Các tiêu chuẩn kỹ thuật liên quan

Tại Việt Nam và quốc tế, việc áp dụng WMA được điều chỉnh bởi các bộ tiêu chuẩn sau:

- TCVN 12015:2017: Tiêu chuẩn quốc gia về hỗn hợp bê tông nhựa ấm – Yêu cầu thiết kế và thi công. Đây là văn bản pháp lý quan trọng nhất định hướng việc sử dụng WMA tại Việt Nam.

- AASHTO R 35: Hướng dẫn tiêu chuẩn cho thiết kế hỗn hợp Superpave, có các phần bổ sung dành riêng cho WMA.

- ASTM D8239: Tiêu chuẩn về đặc tính của nhựa đường có sử dụng phụ gia WMA.

- Quyết định số 1452/QĐ-BGTVT: Quy định tạm thời về thiết kế, thi công và nghiệm thu lớp mặt đường bê tông nhựa ấm sử dụng phụ gia hóa học.

Việc tuân thủ các tiêu chuẩn này giúp đảm bảo rằng dù nhiệt độ sản xuất giảm đi, nhưng các chỉ tiêu về độ ổn định, độ dẻo, hàm lượng lỗ rỗng và độ chặt vẫn phải đạt ngưỡng cho phép như đối với HMA truyền thống.

8. Sự cố thường gặp và biện pháp khắc phục

Mặc dù có nhiều ưu điểm, nhưng nếu không kiểm soát tốt kỹ thuật, WMA có thể gặp một số vấn đề:

Hiện tượng bong tróc (Stripping)

Nguyên nhân: Do nhiệt độ sấy cốt liệu thấp, nước bên trong các kẽ hở của đá không bay hơi hết, ngăn cản nhựa đường bám dính.

Khắc phục: Sử dụng thêm phụ gia chống bong tróc (Anti-stripping agents) hoặc tăng thời gian sấy cốt liệu ở nhiệt độ ổn định.

Lún vệt bánh xe sớm (Early Rutting)

Nguyên nhân: Do nhựa đường ít bị lão hóa nên hỗn hợp ban đầu có thể hơi mềm, kết hợp với việc thông xe quá sớm khi nhiệt độ mặt đường chưa hạ xuống dưới 50°C.

Khắc phục: Kiểm soát chặt chẽ thời gian mở đường cho xe chạy. Nếu cần thiết, sử dụng phụ gia sáp để tăng độ cứng tức thời cho hỗn hợp.

9. Ứng dụng thực tế tại Việt Nam và Thế giới

Trên thế giới, các quốc gia như Mỹ, Đức, Pháp đã áp dụng WMA cho hơn 50% sản lượng bê tông nhựa hàng năm. Tại Mỹ, National Center for Asphalt Technology (NCAT) đã thực hiện các thử nghiệm dài hạn trên đường cao tốc và chứng minh rằng tuổi thọ của WMA hoàn toàn tương đương, thậm chí cao hơn HMA trong một số điều kiện cụ thể.

Tại Việt Nam, công nghệ WMA đã được triển khai thí điểm và ứng dụng tại nhiều dự án trọng điểm như:

- Đường cao tốc Hà Nội – Hải Phòng: Sử dụng công nghệ tạo bọt để thi công các lớp bê tông nhựa, giúp đảm bảo tiến độ trong điều kiện thời tiết mùa đông khắc nghiệt.

- Các dự án duy tu đô thị tại TP.HCM và Hà Nội: Sử dụng phụ gia hóa học để giảm khói và mùi, tránh gây ảnh hưởng đến cư dân xung quanh khi thi công đêm.

- Đường tuần tra biên giới: Nhờ ưu điểm vận chuyển xa, WMA là lựa chọn số một cho các cung đường heo hút, cách xa trạm trộn hàng trăm cây số.

Kết luận

Công nghệ Bê tông nhựa ấm (WMA) không chỉ là một giải pháp kỹ thuật mang tính xu hướng, mà là một sự tất yếu trong tiến trình hiện đại hóa ngành hạ tầng giao thông. Với những ưu thế vượt trội về mặt kinh tế (tiết kiệm nhiên liệu), xã hội (bảo vệ sức khỏe công nhân) và kỹ thuật (giảm lão hóa nhựa, kéo dài thời gian thi công), WMA xứng đáng được ưu tiên hàng đầu trong các dự án cầu đường tương lai.

Tuy nhiên, để WMA phát huy tối đa hiệu quả, các kỹ sư và nhà thầu cần nắm vững quy trình thiết kế, lựa chọn phụ gia phù hợp và đặc biệt là kiểm soát chặt chẽ độ ẩm cốt liệu. Sự thành công của các dự án thực tế tại Việt Nam chính là minh chứng rõ nét nhất cho tính khả thi và bền vững của công nghệ này. Cauduong.net tin rằng, với sự đầu tư đúng đắn về công nghệ và sự tuân thủ nghiêm túc các tiêu chuẩn kỹ thuật, chúng ta sẽ kiến tạo nên những cung đường không chỉ bền bỉ theo thời gian mà còn thân thiện với môi trường.