Trong dòng chảy của lịch sử kỹ thuật hạ tầng giao thông, việc vượt qua những khoảng không lớn như sông sâu, thung lũng hay các nút giao chồng chéo luôn là thách thức hàng đầu đối với các kỹ sư công trình. Phương pháp thi công đúc hẫng cân bằng (Balanced Cantilever Method) ra đời như một cuộc cách mạng, cho phép xây dựng các nhịp cầu bê tông cốt thép dự ứng lực (BTCT DÚL) có khẩu độ lớn mà không cần sử dụng hệ thống đà giáo mặt đất phức tạp. Đây không chỉ là một giải pháp kỹ thuật đơn thuần mà còn là sự kết hợp tinh tế giữa cơ học kết cấu và nghệ thuật tổ chức thi công hiện đại.

Tại Việt Nam, kể từ khi những cây cầu lớn như cầu Gianh, cầu Hàm Rồng hay sau này là cầu Vĩnh Tuy, cầu Thanh Trì được triển khai, công nghệ đúc hẫng cân bằng đã khẳng định vị thế độc tôn trong phân khúc cầu dầm hộp nhịp lớn (từ 60m đến 150m). Việc làm chủ công nghệ này không chỉ giúp rút ngắn tiến độ thi công mà còn đảm bảo tính mỹ thuật và giảm thiểu tối đa tác động đến môi trường, dòng chảy cũng như hoạt động giao thông bên dưới công trình đang xây dựng.

Sự thành công của một dự án đúc hẫng cân bằng phụ thuộc mật thiết vào việc kiểm soát biến dạng, ứng suất trong từng giai đoạn thi công và sự chính xác tuyệt đối trong lắp đặt thiết bị. Với tôn chỉ mang đến những kiến thức chuẩn xác và có chiều sâu, Cauduong.net cung cấp bài phân tích chuyên sâu này nhằm làm sáng tỏ các khía cạnh từ cấu tạo, nguyên lý đến quy trình vận hành thực tế của công nghệ đúc hẫng, dựa trên các dữ liệu kỹ thuật và tiêu chuẩn thiết kế hiện hành.

Bài viết này được thiết kế để phục vụ cả các kỹ sư hiện trường đang tìm kiếm giải pháp tối ưu, lẫn các nhà quản lý dự án cần cái nhìn tổng quan về công nghệ. Mọi thông tin trình bày đều tuân thủ nghiêm ngặt hệ thống tiêu chuẩn quốc gia TCVN 11823 và các tham chiếu quốc tế như AASHTO LRFD, đảm bảo tính ứng dụng cao và độ tin cậy tuyệt đối cho người đọc.

Khái Niệm và Tổng Quan về Công Nghệ Đúc Hẫng Cân Bằng

Công nghệ thi công đúc hẫng cân bằng là phương pháp xây dựng nhịp cầu trong đó các đốt dầm được đúc tại chỗ hoặc lắp ghép theo từng đoạn (segment) đối xứng qua đỉnh trụ. Quá trình này bắt đầu từ đỉnh trụ (thường gọi là đốt K0) và phát triển dần ra hai phía theo kiểu đòn bẩy cho đến khi gặp nhịp biên hoặc đốt hợp long ở giữa nhịp. Đặc điểm cốt lõi của phương pháp này là trọng lượng của các đốt dầm ở hai phía phải luôn giữ được trạng thái cân bằng để tránh gây ra các moment quá lớn lên thân trụ trong quá trình thi công.

Lý do kỹ thuật chính khiến phương pháp này được ưu tiên là khả năng vượt nhịp tự do. Đối với các dòng sông có thông thuyền lớn hoặc địa hình thung lũng sâu, việc đóng cọc làm đà giáo là bất khả thi hoặc cực kỳ tốn kém. Đúc hẫng cân bằng cho phép “treo” toàn bộ hệ thống thi công lên chính phần dầm đã hoàn thiện trước đó, biến công trình trở thành một cỗ máy tự vận hành vươn ra xa. Vai trò của nó trong hạ tầng hiện đại là không thể thay thế, đặc biệt trong các dự án đường cao tốc và cầu vượt sông lớn tại khu vực đồng bằng sông Cửu Long hay vùng núi phía Bắc.

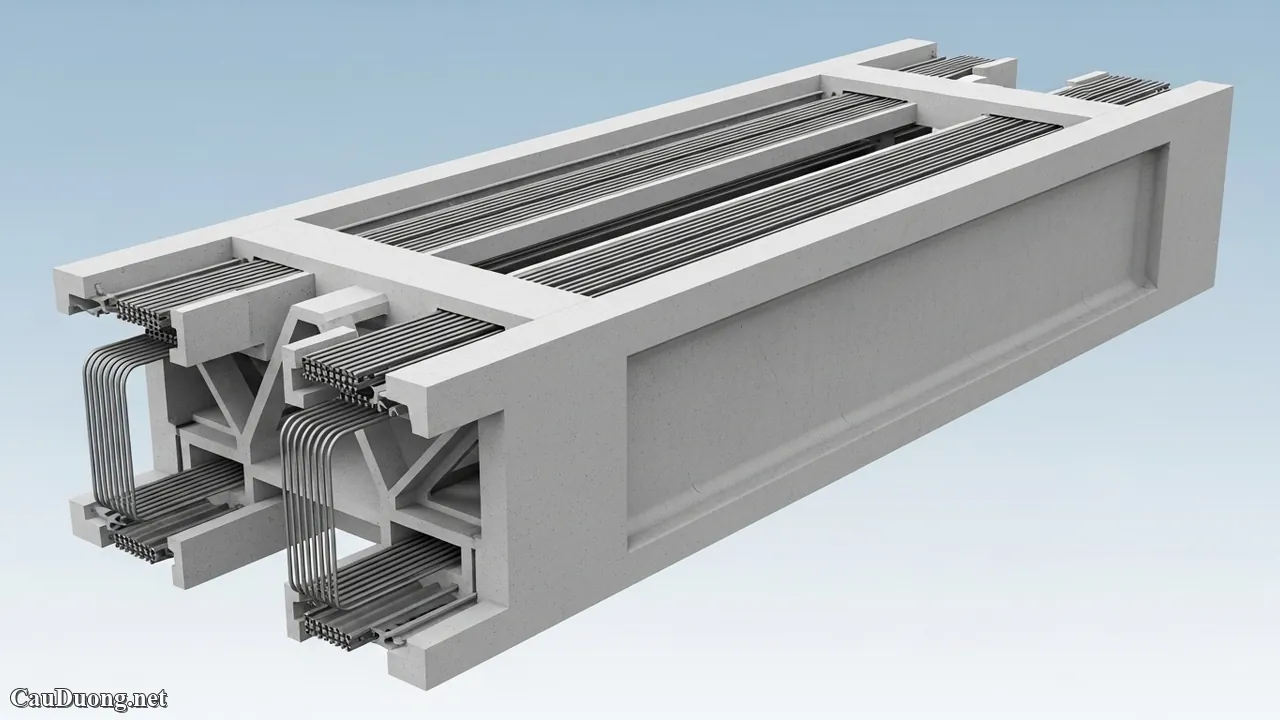

Trong sơ đồ kết cấu, cầu đúc hẫng thường sử dụng dầm hộp bê tông cốt thép dự ứng lực có chiều cao thay đổi (dạng parabol hoặc đường thẳng). Chiều cao dầm tại đỉnh trụ lớn nhất để chịu moment âm cực đại và giảm dần về phía giữa nhịp nhằm tối ưu hóa trọng lượng bản thân và phân phối ứng suất. Việc tính toán nội lực cho công nghệ này cực kỳ phức tạp vì nó thay đổi liên tục qua từng giai đoạn: từ hệ tĩnh định (khung chữ T độc lập) sang hệ siêu tĩnh (dầm liên tục sau khi hợp long).

Cấu Tạo và Các Bộ Phận Kỹ Thuật Chính

1. Xe treo (Formtraveler) – Trái tim của công nghệ

Xe treo là thiết bị quan trọng nhất, đóng vai trò như một hệ đà giáo di động bám vào đầu dầm đã đúc để thực hiện đúc đốt tiếp theo. Cấu tạo xe treo bao gồm hệ khung thép chịu lực chính, hệ thống ván khuôn (trong, ngoài, đáy), sàn công tác và hệ thống kích thủy lực để di chuyển. Trọng lượng xe treo thường được thiết kế tối ưu, chiếm khoảng 25-30% trọng lượng đốt dầm nặng nhất để đảm bảo an toàn cho cánh tay đòn hẫng.

2. Đốt dầm K0 (Pier Table)

Đốt K0 là đốt dầm đầu tiên nằm trực tiếp trên đỉnh trụ, có kích thước và độ phức tạp cao nhất. Nó đóng vai trò là “bệ phóng” cho toàn bộ nhịp hẫng. Do tập trung ứng suất rất lớn từ các bó cáp dự ứng lực và phản lực đầu trụ, đốt K0 thường được bố trí cốt thép dày đặc và hệ vách ngăn (diaphragm) cứng cáp. Chiều dài đốt K0 thường từ 10m đến 14m, đủ để lắp đặt hai bộ xe treo ở hai đầu để bắt đầu quá trình đúc đối xứng.

3. Hệ thống Dự ứng lực (Post-tensioning System)

Trong cầu đúc hẫng, cáp dự ứng lực được chia thành ba loại chính: cáp hẫng (chịu moment âm khi thi công), cáp nhịp (chịu moment dương sau khi hợp long) và cáp vách (chịu ứng suất chính). Các bó cáp này được luồn trong các ống gen đặt sẵn trong bê tông và được căng kéo theo một quy trình nghiêm ngặt ngay sau khi bê tông đạt cường độ thiết kế (thường là 85-90% f’c). Đây chính là thành phần tạo ra “sức căng” giúp dầm bê tông có thể vươn dài hàng trăm mét mà không bị nứt hay gãy gập.

4. Gối cầu và Liên kết tạm

Trong quá trình thi công, hệ khung chữ T cần được ổn định tuyệt đối. Vì gối cầu vĩnh cửu thường không đủ khả năng chịu moment mất cân bằng lớn, các kỹ sư phải thiết kế hệ thống liên kết tạm (chốt cứng) giữa đỉnh trụ và đáy dầm K0. Hệ thống này bao gồm các thanh thép dự ứng lực thanh hoặc khối bê tông đệm tạm thời, sẽ được tháo dỡ sau khi nhịp cầu đã hợp long và chuyển sang trạng thái làm việc vĩnh cửu.

Nguyên Lý Hoạt Động và Cơ Chế Chịu Lực

Nguyên lý chịu lực của cầu đúc hẫng cân bằng là một bài toán động về trạng thái biên. Trong giai đoạn thi công, mỗi trụ cầu cùng với hai cánh hẫng hoạt động như một dầm công-xôn đôi (double cantilever). Lúc này, thớ trên của dầm chịu kéo và thớ dưới chịu nén cực đại tại vị trí đỉnh trụ. Dòng lực từ trọng lượng bản thân đốt dầm và xe treo được truyền qua các bó cáp dự ứng lực mũ về phía trụ. Sự cân bằng trọng lượng giữa hai phía là yếu tố sống còn; sai lệch tải trọng vượt mức cho phép có thể dẫn đến lật trụ hoặc phá hủy kết cấu liên kết tạm.

Khi quá trình đúc hẫng đạt đến vị trí hợp long, sơ đồ kết cấu thay đổi hoàn toàn. Việc đổ bê tông đốt hợp long và căng kéo cáp dự ứng lực liên tục sẽ biến các khung chữ T độc lập thành một dầm liên tục siêu tĩnh. Tại thời điểm này, các ứng suất trong dầm được phân phối lại: moment âm tại đỉnh trụ giảm bớt và xuất hiện moment dương tại giữa nhịp. Điều kiện biên chuyển từ ngàm tạm thời sang gối di động hoặc gối cố định tùy theo thiết kế, giúp kết cấu thích ứng với các biến dạng do nhiệt độ, co ngót và từ biến của bê tông.

Một hiện tượng kỹ thuật đặc biệt cần lưu ý là từ biến (creep) và co ngót (shrinkage). Bê tông là vật liệu có tính nhớt dẻo, nó sẽ tiếp tục biến dạng dưới tác dụng của tải trọng tĩnh trong thời gian dài (lên đến hàng chục năm). Do đó, các kỹ sư phải tính toán “độ vồng thi công” (camber) để sau khi trừ đi các biến dạng dài hạn, mặt cầu vẫn đạt được cao độ thiết kế phẳng phiu. Nếu tính toán sai, nhịp cầu có thể bị võng quá mức, gây ảnh hưởng đến thẩm mỹ và an toàn vận hành.

Quy Trình Thi Công Chi Tiết

Bước 1: Thi công trụ và Đốt dầm K0

Sau khi hoàn thiện thân trụ đạt cao độ thiết kế, hệ đà giáo trên đỉnh trụ được lắp đặt để thi công đốt K0. Đây là giai đoạn yêu cầu độ chính xác cực cao về vị trí các ống gen cáp dự ứng lực và các tấm bản đệm. Bê tông đốt K0 thường được đổ trong một hoặc hai đợt tùy theo chiều cao dầm. Sau khi căng kéo cáp dự ứng lực dọc và ngang cho đốt K0, hệ thống liên kết tạm được kích hoạt để sẵn sàng chịu tải.

Bước 2: Lắp đặt xe treo và đúc các đốt hẫng (K1 đến Kn)

Hai bộ xe treo được lắp dựng đối xứng trên đốt K0. Chu kỳ thi công một đốt hẫng thường kéo dài từ 7 đến 10 ngày, bao gồm các công đoạn:

- Di chuyển xe treo ra vị trí mới và điều chỉnh cao độ ván khuôn (có tính đến độ vồng).

- Lắp đặt cốt thép, ống gen cáp và các chi tiết chờ.

- Đổ bê tông đốt dầm (thường sử dụng phụ gia để đạt cường độ sớm).

- Bảo dưỡng bê tông và căng kéo cáp dự ứng lực khi bê tông đạt cường độ (thường là 3-4 ngày sau khi đổ).

- Súc ống gen và bơm vữa (grouting) để bảo vệ cáp.

Quy trình này lặp lại cho đến khi hoàn thành đốt sát đốt hợp long.

Bước 3: Thi công nhịp biên trên đà giáo (nếu có)

Trong khi nhịp chính đang đúc hẫng, các đoạn dầm sát mố (nhịp biên) thường được thi công trên hệ đà giáo cố định. Điều này giúp đẩy nhanh tiến độ tổng thể và tạo điểm tựa để hợp long nhịp biên trước khi hợp long nhịp chính.

Bước 4: Hợp long nhịp và chuyển hệ kết cấu

Đây là giai đoạn nhạy cảm nhất. Hợp long nhịp biên thường được thực hiện trước, sau đó mới đến hợp long nhịp chính giữa sông. Việc đổ bê tông đốt hợp long (thường dài 2m) phải thực hiện vào thời điểm nhiệt độ trong ngày thấp nhất và ổn định nhất để tránh nứt do giãn nở nhiệt. Ngay sau khi bê tông đạt cường độ, các bó cáp dự ứng lực liên tục được căng kéo, và hệ liên kết tạm tại đỉnh trụ được tháo dỡ để giải phóng các biến dạng tự do, đưa cầu về trạng thái làm việc vĩnh cửu.

Ưu Điểm, Hạn Chế và Điều Kiện Áp Dụng

Ưu điểm:

- Tính linh hoạt cực cao: Không phụ thuộc vào địa hình bên dưới, rất phù hợp cho cầu vượt sông sâu, thung lũng hoặc khu vực đô thị đông đúc.

- Hiệu quả kinh tế: Tiết kiệm chi phí đà giáo mặt đất cho các nhịp cao và dài. Thiết bị xe treo có thể tái sử dụng cho nhiều dự án.

- Chất lượng kiểm soát tốt: Do thi công theo từng đốt nhỏ, việc kiểm soát hình học và chất lượng bê tông được thực hiện tỉ mỉ hơn.

Hạn chế:

- Yêu cầu kỹ thuật cao: Cần đội ngũ kỹ sư và công nhân lành nghề, am hiểu về thiết bị thủy lực và trắc địa chính xác.

- Thời gian thi công: Do tính chất chu kỳ (đúc từng đốt), tổng thời gian thi công thường lâu hơn so với phương pháp lắp ghép dầm I hoặc dầm Super-T.

- Rủi ro mất cân bằng: Bất kỳ sai sót nào trong việc kiểm soát tải trọng tạm thời hoặc trình tự căng kéo cáp đều có thể gây nguy hiểm cho toàn bộ kết cấu.

Điều kiện áp dụng: Phương pháp này tối ưu nhất cho các nhịp dầm hộp liên tục có chiều dài từ 60m đến 150m. Với nhịp dưới 60m, đà giáo di động hoặc dầm đúc sẵn thường kinh tế hơn; với nhịp trên 150m, cầu dây văng hoặc cầu vòm thường được xem xét để đảm bảo tính ổn định và thẩm mỹ.

Các Tiêu Chuẩn Kỹ Thuật Liên Quan

Việc thiết kế và thi công cầu đúc hẫng cân bằng tại Việt Nam hiện nay phải tuân thủ nghiêm ngặt hệ thống tiêu chuẩn sau:

- TCVN 11823:2017: Tiêu chuẩn thiết kế cầu đường bộ (dựa trên AASHTO LRFD). Đây là bộ tiêu chuẩn cốt lõi quy định về tải trọng, tổ hợp nội lực và các trạng thái giới hạn.

- TCVN 9115:2012: Kết cấu bê tông cốt thép đúc sẵn – Quy phạm thi công và nghiệm thu.

- AASHTO LRFD Bridge Construction Specifications: Chỉ dẫn kỹ thuật thi công cầu của Hoa Kỳ, thường được tham chiếu cho các thiết bị xe treo và quy trình căng kéo cáp.

- Quyết định 1943/QĐ-BGTVT: Quy định về kiểm soát độ vồng và quy trình thi công cầu đúc hẫng của Bộ Giao thông vận tải.

Sự Cố Thường Gặp và Biện Pháp Khắc Phục

Trong thực tế thi công đúc hẫng, một số sự cố thường gặp bao gồm:

- Sai lệch cao độ (Geometric deviation): Do tính toán độ vồng không chính xác hoặc sai số trắc địa. Khắc phục bằng cách quan trắc liên tục 24/7 và điều chỉnh cao độ ván khuôn xe treo cho từng đốt tiếp theo dựa trên dữ liệu thực tế.

- Nứt bê tông thân dầm: Thường xảy ra do nhiệt thủy hóa hoặc căng kéo cáp quá sớm. Giải pháp là sử dụng bê tông ít tỏa nhiệt, bố trí cốt thép chống nứt dày hơn và kiểm soát chặt chẽ cường độ nén trước khi căng kéo.

- Tắc ống gen cáp DÚL: Gây khó khăn cho việc luồn cáp. Cần kiểm tra độ kín khít của mối nối ống gen trước khi đổ bê tông và dùng luồng thông kiểm tra ngay sau khi đổ xong.

- Mất cân bằng tải trọng: Do để vật liệu quá mức trên một cánh hẫng. Biện pháp là quy định nghiêm ngặt tải trọng cho phép trên xe treo và sàn công tác.

Thông số kỹ thuật điển hình cho cầu nhịp 100m

- Chiều dài nhịp điển hình: 60m + 100m + 60m.

- Chiều cao dầm tại trụ: 5.5m – 6.5m (tương đương 1/16 – 1/18 chiều dài nhịp).

- Chiều cao dầm tại giữa nhịp: 2.2m – 2.8m.

- Cường độ bê tông: C40, C45 hoặc C50.

- Loại cáp dự ứng lực: Cáp 7 sợi, đường kính 15.2mm, tiêu chuẩn ASTM A416.

Bảng Tổng Hợp So Sánh Các Công Nghệ Thi Công Cầu Nhịp Lớn

| Hạng mục so sánh | Đúc hẫng cân bằng | Đúc trên đà giáo di động (MSS) | Lắp ghép phân đoạn (Segmental) |

|---|---|---|---|

| Phạm vi nhịp tối ưu | 60m – 150m | 35m – 60m | 40m – 100m |

| Tốc độ thi công | Trung bình (7-10 ngày/đốt) | Nhanh (14 ngày/nhịp) | Rất nhanh (Lắp ghép) |

| Chi phí thiết bị | Trung bình (Xe treo) | Cao (Hệ MSS phức tạp) | Rất cao (Cần bãi đúc & thiết bị vận chuyển) |

| Khả năng vượt địa hình | Rất tốt (Sông sâu, thung lũng) | Khá (Cần đường tiếp cận) | Tốt (Yêu cầu bãi đúc lớn) |

Kết Luận

Công nghệ đúc hẫng cân bằng là minh chứng cho sự tiến bộ vượt bậc của ngành kỹ thuật cầu đường, cho phép con người chinh phục những khoảng không gian tưởng chừng như không thể vượt qua. Bằng việc sử dụng chính sức mạnh nội tại của cấu trúc bê tông dự ứng lực để vươn xa, phương pháp này không chỉ tối ưu về mặt kinh tế – kỹ thuật mà còn mang lại giá trị thẩm mỹ cao với những đường cong nhịp cầu thanh thoát.

Tại Cauduong.net, chúng tôi tin rằng việc nắm vững lý thuyết và thực hành công nghệ đúc hẫng là chìa khóa để kiến tạo nên những công trình giao thông bền vững cho tương lai. Dù công nghệ in 3D hay vật liệu composite đang dần xuất hiện, nhưng với sự tin cậy và khả năng vượt nhịp mạnh mẽ, đúc hẫng cân bằng vẫn sẽ tiếp tục là “xương sống” trong xây dựng hạ tầng nhịp lớn tại Việt Nam và trên thế giới trong nhiều thập kỷ tới.